Общий обзор покрытий для инструментов

2025-12-31

Общий обзор покрытий для режущего инструмента

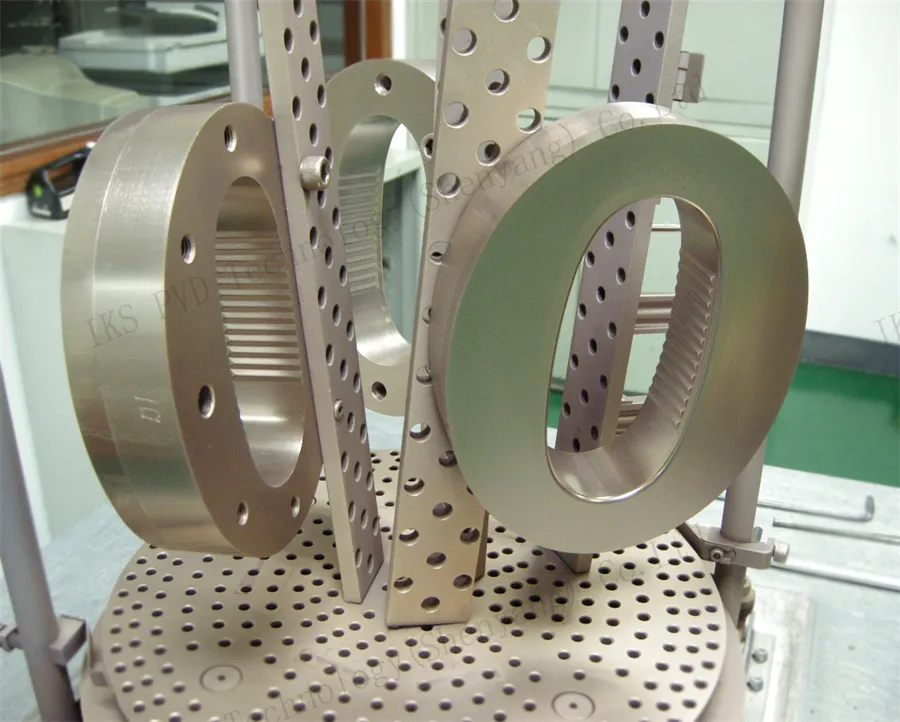

Режущие инструменты с покрытием — это инструменты, на поверхность которых из твердого сплава или быстрорежущей стали (HSS) нанесен тонкий слой тугоплавкого металла или неметаллических соединений (пленка также может быть нанесена на керамические, алмазные, кубические нитрид-борные (CBN) и другие сверхтвердые материалы). В качестве химического и теплового барьера эта пленка уменьшает диффузию и химические реакции между инструментом и обрабатываемой деталью, тем самым снижая износ инструмента. Режущие инструменты с покрытием обладают такими характеристиками, как высокая твердость поверхности, хорошая износостойкость, хорошая химическая стабильность, высокая термостойкость и стойкость к окислению, низкий коэффициент трения и низкая теплопроводность. Эти преимущества позволяют увеличить срок службы инструмента в 3-5 раз по сравнению с инструментами без покрытия, а также повысить скорость резания на 20-70%, улучшить точность обработки на 0,5-1 и снизить затраты на инструмент на 20-50%. В результате режущие инструменты с покрытием стали символом современных режущих инструментов, и их доля в общем объеме используемых режущих инструментов превышает 50%. В настоящее время все виды инструментов, используемых для резки, включая токарные резцы, расточные инструменты, сверла, развертки, протяжки, метчики, плашки, фрезерные головки, фрезы, фасонные инструменты, зуборезные фрезы и долбежные резцы, могут быть подвергнуты процессу нанесения покрытия для улучшения их характеристик.

Существует четыре типа инструментов с покрытием: инструменты из быстрорежущей стали с покрытием, инструменты из твердого сплава с покрытием, керамические инструменты с покрытием и инструменты из сверхтвердых материалов (алмаз или кубический нитрид бора) с покрытием. Однако наиболее широко используются инструменты из быстрорежущей стали и твердого сплава с покрытием. Покрытия на керамических и сверхтвердых пластинах представляют собой материалы с меньшей твердостью, чем основа. Цель состоит в том, чтобы повысить вязкость разрушения поверхности пластины (вязкость разрушения может быть увеличена на 10%), что помогает уменьшить сколы и поломки пластины и расширить область применения.

Метод нанесения покрытия

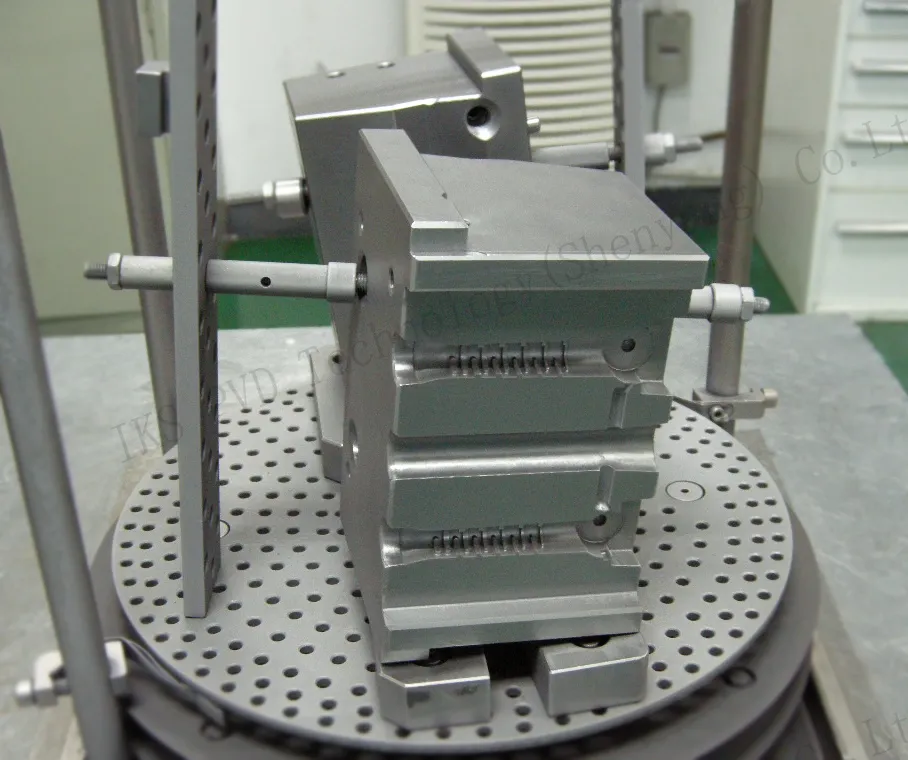

В настоящее время в производстве обычно используются два метода нанесения покрытий: метод физического осаждения из паровой фазы (PVD) и метод химического осаждения из паровой фазы (CVD). Температура осаждения при PVD составляет 500 ℃, толщина покрытия — 2–5 мкм. Температура осаждения при CVD составляет 900–1100 ℃, толщина покрытия — 5–10 мкм, при этом оборудование для CVD проще, а покрытие получается очень равномерным. Для инструментов из быстрорежущей стали обычно используется метод PVD, поскольку температура осаждения при PVD не превышает температуру отпуска самой быстрорежущей стали. Для большинства твердосплавных инструментов используется метод CVD, поскольку при нанесении покрытия из-за высокой температуры осаждения между покрытием и подложкой образуется хрупкий слой обезуглероживания (η-фаза). В последние десять лет, с развитием технологии нанесения покрытий, для твердосплавных инструментов также стал использоваться метод PVD. В качестве комбинированного процесса нанесения покрытий используется сочетание PVD и CVD, называемое методом PACVD (плазменное CVD). Метод PECVD использует плазму для ускорения химических реакций, и температура нанесения покрытия может быть снижена до менее 400 ℃ (в настоящее время температура нанесения покрытия снижена до 180–200 ℃), что гарантирует отсутствие диффузии, фазовых превращений или реакций обмена между твердосплавной подложкой и материалом покрытия, что позволяет сохранить первоначальную прочность режущей кромки. Этот метод особенно эффективен для сверхтвердых покрытий из алмаза и кубического нитрида бора (CBN).

При использовании метода CVD режущая кромка нуждается в предварительной пассивации (радиус закругления обычно составляет 0,02–0,08 мм, и прочность режущей кромки увеличивается с увеличением радиуса закругления). Поэтому режущая кромка не такая острая, как у инструмента без покрытия. В результате для режущих инструментов, требующих острой режущей кромки, следует использовать метод PVD. Покрытие можно наносить не только на обычные режущие пластины, но и на цельные инструменты, а теперь и на сварные твердосплавные инструменты. Применение метода PCVD для твердосплавных сверл позволяет увеличить срок службы сверл в 10 раз по сравнению со сверлами из быстрорежущей стали, а производительность повышается в 5 раз.

Материалы для покрытий

Материалы для покрытий должны соответствовать требованиям высокой твердости, хорошей износостойкости, хорошей химической стабильности, отсутствия химической реакции с материалом обрабатываемой детали, хорошей термостойкости и стойкости к окислению, низкого коэффициента трения, хорошей адгезии с подложкой и т.д. Очевидно, что одному материалу покрытия трудно удовлетворить всем вышеперечисленным требованиям. Поэтому разработка твердых покрытий перешла на новый этап, от простых покрытий из TiC, TiN, Al2O3 к толстопленочным, композитным и многокомпонентным покрытиям. Состав недавно разработанных покрытий TiCN, TiAlN, многослойных, сверхтонких, сверхмногослойных покрытий TiAlN, а также покрытий TiC, TiN, Al2O3 и новых матриц, устойчивых к пластической деформации, позволил значительно улучшить прочность покрытия, прочность сцепления покрытия с подложкой, износостойкость покрытия и т.д.

В настоящее время достигнут прорыв в технологии нанесения алмазных пленок на твердосплавные подложки, что позволяет комплексно улучшить характеристики инструмента. Наиболее зрелым и широко используемым материалом для твердых покрытий является TiN, но прочность сцепления покрытия TiN с подложкой ниже, чем у покрытия TiC, покрытие TiN легко отслаивается, а его твердость ниже, чем у TiC. При высоких температурах резания покрытие TiN легко окисляется и разрушается. Покрытие TiC обладает более высокой твердостью и износостойкостью, а также хорошей стойкостью к окислению, но оно хрупкое и обладает низкой ударопрочностью. TiCN сочетает в себе преимущества TiC и TiN, позволяя контролировать свойства TiCN путем непрерывного изменения состава C и N в процессе нанесения покрытия и формирования многослойной структуры с различным составом, тем самым уменьшая внутренние напряжения в покрытии, повышая прочность, увеличивая толщину покрытия, предотвращая рост трещин и уменьшая отслаивание. Покрытие на основе TiCN подходит для обработки обычной стали, легированной стали, нержавеющей стали и износостойкого чугуна и т.д. Скорость удаления материала при обработке с использованием такого покрытия может быть увеличена в 2-3 раза.

TiAlN, CrN, TiAlCrN — это недавно разработанные материалы для твердых покрытий. Лезвия с покрытием TiAlN уже коммерциализированы. Благодаря хорошей химической стабильности и стойкости к окислительному износу, срок службы инструмента с таким покрытием в 3-4 раза выше, чем у инструментов с покрытием TiN при обработке высоколегированной стали, нержавеющей стали, титановых и никелевых сплавов. Кроме того, при оптимальной концентрации алюминия в покрытии TiAlN между режущей поверхностью инструмента и стружкой образуется слой твердой инертной защитной пленки, обладающей хорошей теплоизоляцией, что позволяет эффективно использовать инструмент для высокоскоростной обработки. CrN — это покрытие без содержания титана, подходящее для обработки титана, титановых сплавов, меди, алюминия и других мягких материалов, обладающее хорошей химической стабильностью и отсутствием прилипания. TiAlCrN — это покрытие с градиентной структурой, обладающее высокой прочностью и твердостью, а также низким коэффициентом трения, оно подходит для фрез, зуборезных инструментов, метчиков и других инструментов, обеспечивая значительно лучшие режущие характеристики по сравнению с TiN.