dlc покрытие часов

Когда слышишь ?DLC для часов?, сразу представляется что-то невероятно прочное, почти вечное. Но на практике всё сложнее. Многие думают, что это просто ?чёрное покрытие?, а разница между PVD и DLC — лишь в названии. Это первое, с чем сталкиваешься в работе. На самом деле, DLC (diamond-like carbon) — это целый класс покрытий, и их свойства сильно зависят от технологии нанесения и подготовки поверхности. Часто заказчик хочет просто ?чёрный и стойкий?, не вдаваясь в детали, а потом удивляется, почему на ремешке появились царапины или цвет потускнел. Вот об этих нюансах, которые не пишут в каталогах, и стоит поговорить.

Технологическая кухня: не всё DLC одинаково

Если брать чисто технически, то ключевое отличие — в методе осаждения углерода. Самые распространённые способы — это PACVD (плазмохимическое осаждение из газовой фазы) и, реже, катодно-дуговое напыление. В случае с часами, особенно корпусами и браслетами, чаще применяют PACVD. Почему? Температура процесса ниже, что критично для многих сталей, используемых в часовом деле. Перегрёшь заготовку — геометрия ?поведёт?, и всё, брак.

Но тут есть тонкость: само покрытие DLC — это не просто слой. Его адгезия, твёрдость и даже оттенок чёрного зависят от промежуточных слоёв. Часто нужен барьерный слой, например, из кремния или хрома, чтобы предотвратить диффузию. Без него покрытие может со временем отслоиться, особенно на острых кромках. Один раз наблюдал такую проблему на партии спортивных хронографов — через полгода ношения на углах заводской головки появились сколы. Причина — экономия на подготовительных этапах.

И ещё про цвет. Идеально чёрный, матовый DLC — это высший пилотаж. Часто для достижения глубокого чёрного цвета и нужной микротекстуры поверхность перед нанесением подвергают пескоструйной обработке или полировке до зеркального состояния. Но матовость — это не только эстетика. Микрошероховатая поверхность лучше скрывает мелкие бытовые царапины, чем глянец. Это практическое наблюдение, которое редко озвучивают.

Оборудование и реалии производства

Здесь всё упирается в вакуумные установки. Качество и стабильность покрытия на 70% определяются именно оборудованием. Хорошая установка должна обеспечивать не просто вакуум, а контролируемую плазменную среду, равномерный нагрев и точное дозирование газов. Когда видишь в цеху старую камеру с неровным износом катодов, уже заранее знаешь — будут проблемы с однородностью толщины покрытия на всей партии.

Кстати, о компаниях, которые этим занимаются. Вот, например, Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru). В их случае, судя по описанию, фокус как раз на разработке оборудования для вакуумного нанесения покрытий. Это важный момент. Когда производитель установок сам глубоко в теме, это часто означает, что они могут предложить не просто ?железо?, а технологическое решение под конкретную задачу — например, для часовых деталей сложной формы. Их принцип ?честность, прогресс, совершенство? — это как раз про то, что без отлаженного и точного оборудования говорить о стабильном качестве DLC бессмысленно.

На практике же многие часовые мануфактуры или ателье по модификации закупают универсальные установки. И тогда технологу приходится буквально ?колдовать? над режимами, чтобы адаптировать процесс под мелкие, сложные детали. Недостаточная очистка камеры после предыдущего заказа? Примеси попадут в покрытие. Неправильно рассчитал время цикла для мелких винтов? Покрытие ляжет слишком тонко. Это рутинная, но критичная работа.

Где чаще всего возникают проблемы

Первое — это, как ни странно, не само покрытие, а субстрат — основа. Нержавеющая сталь 316L — стандарт для часов. Но её состояние перед нанесением решающее. Любая полировка, которая оставляет на поверхности микрослой ?запечатанного? абразива или пасты, убьёт адгезию. Деталь должна быть идеально чистой, часто требуется ультразвуковая очистка в специальных растворах и ионная бомбардировка непосредственно в вакуумной камере перед началом процесса.

Второе — крепёжные элементы и внутренние поверхности. Нанести равномерное и прочное DLC покрытие на резьбу винта или внутреннюю стенку заводной головки — отдельная задача. Плазма не всегда ?затекает? равномерно в такие полости. Иногда для этого нужны специальные держатели-карусели, которые вращают детали в процессе. Без этого покрытие на дне резьбы может быть в разы тоньше, и при первом же монтаже/демонтаже оно слезет.

Третья проблема — постобработка. После нанесения DLC деталь технически готова. Но иногда требуется легкая финишная полировка для снятия микронаплывов или придания блеска. Делать это нужно крайне осторожно, алмазной пастой, чтобы не снять сам слой, который может иметь толщину всего 2-5 микрон. Ошибка на этом этапе сводит на нет всю предыдущую работу.

Мифы и реальная стойкость

Маркетинг любит говорить, что DLC ?не царапается?. Это неправда. Царапается всё. Твёрдость у хорошего DLC может достигать HV по Виккерсу, что намного выше стали (около 200 HV). Но это не значит, что его нельзя поцарапать другим материалом с высокой твёрдостью, например, карбидом вольфрама, корундом (песок, частицы в пыли) или, собственно, алмазом. Реальная выгода в том, что царапины на DLC менее заметны на матовой поверхности, и само покрытие защищает сталь корпуса от коррозии и более глубоких повреждений.

Ещё один миф — о абсолютной химической инертности. DLC действительно устойчив ко многим реагентам, но, например, длительный контакт с хлорсодержащими средствами (некоторые чистящие) или сильными щелочами может его повредить. В быту с часами такого, конечно, rarely происходит, но знать это стоит.

Самое же важное в оценке стойкости — это тесты. Мы всегда проводили табер-тест (на абразивный износ), тест на адгезию (скотч-тест и царапание алмазным индентором) и, обязательно, тест на ударостойкость. Бывает, что очень твёрдое, но хрупкое покрытие даёт микротрещины при сильном точечном ударе. Поэтому иногда лучше немного пожертвовать абсолютной твёрдостью ради большей вязкости слоя.

Экономика вопроса и выбор

Хорошее DLC покрытие часов — процесс не из дешёвых. Цена складывается из подготовки деталей, стоимости работы высоковакуумного оборудования, расходных газов (чаще всего ацетилен или метан) и, конечно, квалификации оператора. Поэтому когда видишь на рынке очень дешёвые часы ?с DLC?, стоит задаться вопросом — что именно и как наносили. Возможно, это просто чёрное PVD покрытие на основе нитрида титана, которое и дешевле, и менее износостойкое.

Для брендов и ателье выбор поставщика услуг по нанесению — стратегическое решение. Лучше работать с теми, кто специализируется именно на часовых компонентах, у кого есть опыт с мелкими деталями и кто готов предоставить отчёт по тестам. Как раз компании, которые, подобно Шэньян Айкес Технолоджи, сфокусированы на разработке прецизионного оборудования, часто либо сами оказывают такие услуги, либо тесно консультируют производственные цеха. Их сайт ikspvd.ru — это, по сути, вход в мир технологий, где DLC — лишь одна из опций, но требующая глубокого понимания всего цикла.

В итоге, решение о нанесении DLC должно быть осознанным. Это не волшебная краска, а сложная инженерная процедура. Она оправдана для инструментальных или спортивных часов, где важен износ. Для парадных моделей, возможно, важнее безупречный глянец полированной стали, который DLC, по своей природе, дать не может. Всё упирается в цели и понимание процесса. А понимание приходит только с опытом и, увы, иногда с набитыми шинами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

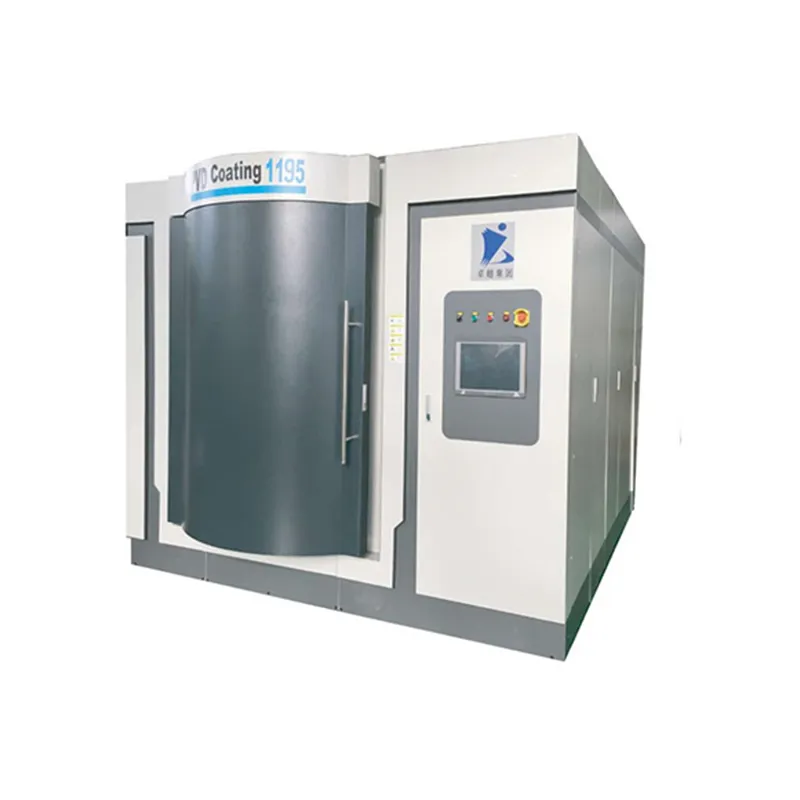

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

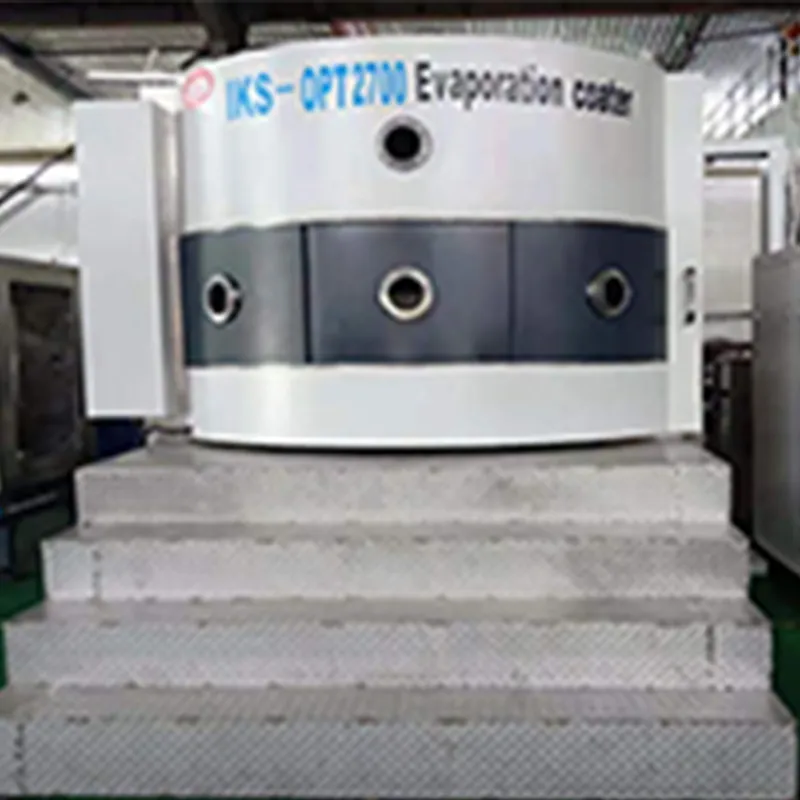

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия

Связанный поиск

Связанный поиск- покрытие ленточных пил покрытие DLC

- Синяя нано лакировочная машина

- dlc покрытие часов

- пвд вакуумное покрытие

- Многодуговая ионно-покрывная машина

- вакуумные покрытия для декоративных целей

- машины для вакуумного покрытия пильных полотен

- Машина для нанесения низкотемпературного покрытия DLC

- Машина для нанесения многодугового ионного покрытия

- купить установку +для покрытия dlc