dlc покрытие москве

Когда слышишь 'DLC покрытие Москва', первое, что приходит в голову — это, наверное, запросы в поиске от мастерских или производств, которые ищут кого-то 'рядом и быстро'. Но здесь сразу ловушка: само по себе наличие услуги в столице ещё не гарантирует ни качества, ни даже понимания, что именно нужно клиенту. Многие думают, что DLC — это просто 'твёрдый слой', который нанёс — и всё, деталь стала вечной. В реальности же всё упирается в подготовку поверхности, параметры осаждения и, что критично, в оборудование, которое способно обеспечить стабильность процесса. Я не раз сталкивался с ситуациями, когда заказчик привозил, скажем, пресс-формы или режущий инструмент, ожидая чуда, а после нанесения на нашем стенде оказывалось, что проблема была не в износостойкости, а в геометрии или материале основы. И вот тут начинается настоящая работа.

Что скрывается за аббревиатурой DLC в московских условиях

Diamond-Like Carbon — звучит солидно, но на практике в Москве под этим могут предлагать всё что угодно: от действительно аморфного углерода с высокой долей sp3-связей до более простых графитоподобных слоёв. Ключевое различие — в твёрдости и коэффициенте трения. Настоящее dlc покрытие для ответственных применений, например, для узлов топливной аппаратуры или медицинских инструментов, требует точного контроля плазмы и содержания водорода. В наших условиях часто приходится объяснять, что оборудование должно иметь не просто вакуумную камеру, а систему очистки и подготовки поверхности, иначе адгезия будет слабой.

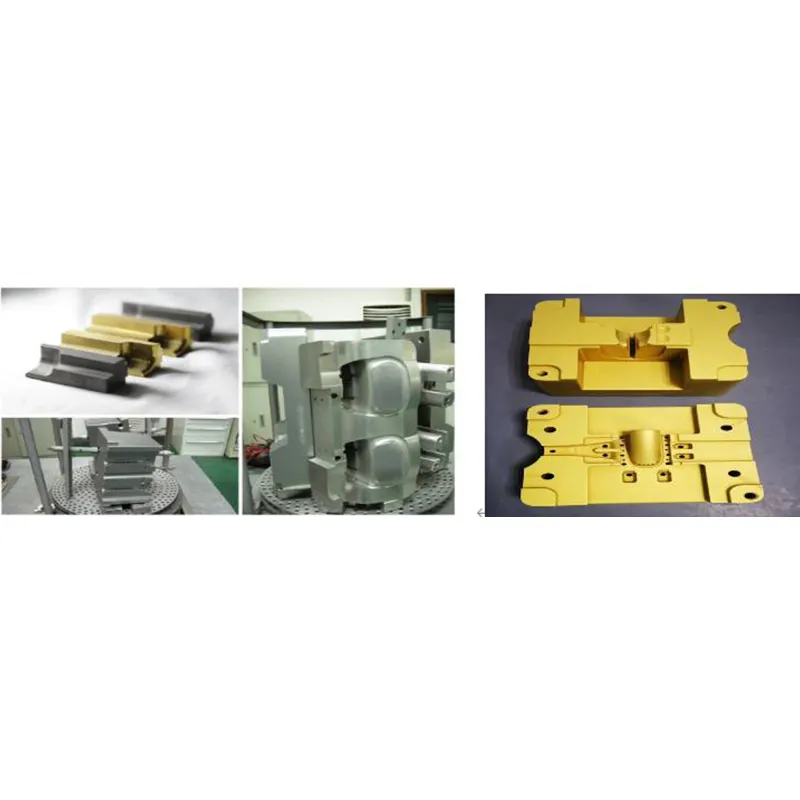

Один из частых моментов: клиенты из Москвы и области часто спрашивают про цвет покрытия. Чёрный — не всегда показатель качества. Иногда матово-серый оттенок говорит как раз о более сбалансированном составе. Я помню случай с одной локальной фирмой по обработке алюминия: они хотели получить износостойкий слой на пресс-формах, но после первых испытаний покрытие отслоилось. Причина — не была учтена разница в коэффициентах теплового расширения основы и покрытия. Пришлось подбирать промежуточный градиентный слой, почти методом проб, благо у нас была возможность варьировать параметры в установке.

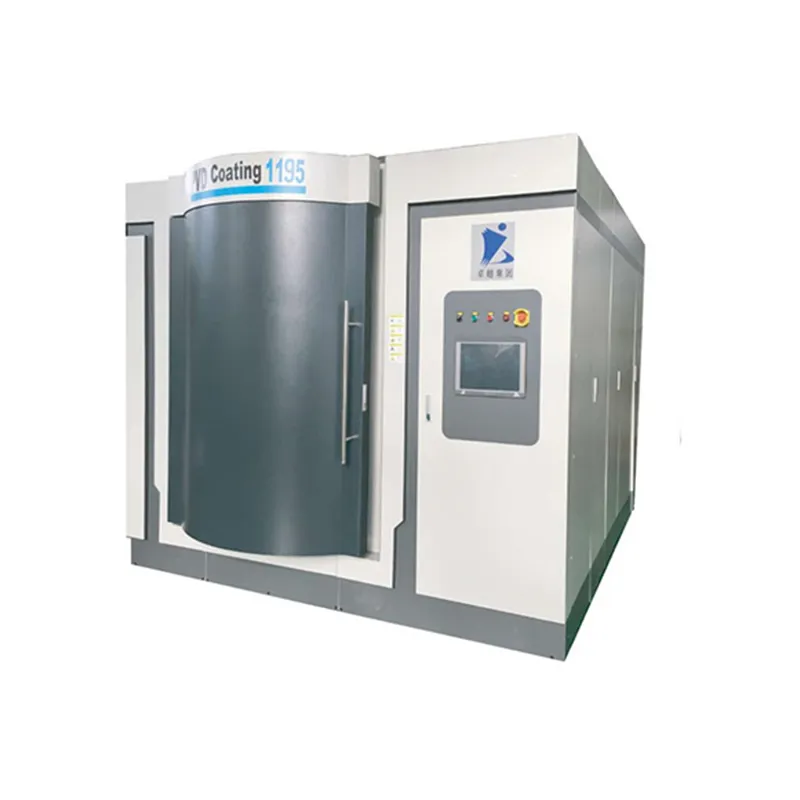

И вот здесь стоит упомянуть про оборудование. Не все установки в Москве, которые позиционируются для dlc покрытие москве, могут обеспечить высокую ионизацию. Часто встречаются модифицированные PVD-системы, которые, в принципе, могут осаждать углерод, но без должного контроля за энергией ионов результат непредсказуем. Мы, например, в работе используем разработки Шэньян Айкес Технолоджи Ко., Лтд. — у них на сайте https://www.ikspvd.ru можно увидеть, что они как раз фокусируются на вакуумных установках для нанесения покрытий. Их подход к построению команды, о котором говорится в описании компании — 'честность, прогресс, совершенство' — это не просто слова. В реальности это выливается в то, что установки проектируются с учётом необходимости тонкой настройки, что для DLC критично.

Практические сложности и нюансы подготовки

Самая большая головная боль — подготовка поверхности. В Москве, с её разнородными заказами, часто приходят детали после черновой механической обработки, с остатками СОЖ или даже следами пальцев. Если не провести ультразвуковую очистку в специальных растворителях и ионную бомбардировку в вакууме, о хорошей адгезии можно забыть. Бывало, срочный заказ из автосервиса на покрытие клапанов — времени мало, пропустили этап отжига для снятия напряжений — и через неделю пришла рекламация: покрытие потрескалось. Учились на таких ошибках.

Толщина слоя — ещё один камень преткновения. Для одних применений, например, для уплотнительных колец, достаточно 2-3 микрона, а для режущих кромок в обработке композитов может потребоваться слой тоньше, но более твёрдый и с меньшим трением. Здесь без предварительных испытаний на трение и износ не обойтись. В некоторых московских лабораториях есть такие возможности, но часто сроки поджимают, и приходится опираться на предыдущий опыт. Эмпирика, конечно, не лучший советчик, но когда на кону срок поставки, иногда идёшь по проверенному пути, зная, что для стали такой-то марки с такой-то термообработкой мы задаём такие-то параметры.

Контроль качества — отдельная тема. Визуальный осмотр под микроскопом, проверка на адгезию скотч-тестом (хотя это довольно грубый метод), замер твёрдости методом наноиндентирования — это минимум. Для серьёзных проектов, например, для аэрокосмической отрасли, которая тоже есть в московском регионе, требуются полные отчёты с данными по R_a шероховатости до и после, анализ состава методами EDX или RAMAN. Не каждая мастерская в Москве готова это предоставить, а значит, их dlc покрытие остаётся лотереей для заказчика.

Оборудование и роль поставщиков технологий

Возвращаясь к теме оборудования. Вакуумная установка — это сердце процесса. От её стабильности, скорости откачки, чистоты вакуума и точности управления источником углерода зависит всё. Я знаком с линейкой установок от Aikes Technology. Их философия, описанная как 'постоянные инновации и борьба', на деле означает, что в аппаратуре часто заложена возможность апгрейда, например, добавления дополнительных источников для нанесения промежуточных слоёв из карбидов. Это важно, потому что рынок в Москве требует гибкости: сегодня покрываешь штамп для пластмасс, завтра — компоненты для высокооборотных подшипников.

На сайте ikspvd.ru видно, что компания Шэньян Айкес Технолоджи Ко., Лтд. делает акцент на разработке оборудования. Для практика это означает, что, покупая или обслуживая такую установку в Москве, ты получаешь не просто 'чёрный ящик', а систему, к которой есть техническая документация и понимание принципов работы. Это снижает риск простоев. Помню, как на одном из производств в Подмосковье вышла из строя система подачи газа-прекурсора (ацетилена или аргона с метаном) на старой установке. Из-за отсутствия чёткой схемы и поддержки от производителя простой затянулся на недели. С современными системами, где модульная конструкция, замена узла занимает часы.

Кстати, о газах. Качество рабочего газа — фактор, который часто недооценивают в Москве. Примеси в техническом ацетилене или метане могут привести к включениям в покрытии, которые становятся центрами разрушения. Приходится работать с проверенными поставщиками газовых смесей, что добавляет к стоимости, но экономит репутацию. Это та деталь, которую в коммерческом предложении на dlc покрытие москве rarely выносят отдельной строкой, но она существенна.

Кейсы и области применения в Москве

Из интересных применений в последнее время — покрытие деталей для полиграфического оборудования. Москва — крупный издательский центр, и износ валов в высокоскоростных печатных машинах — постоянная проблема. Требовалось снизить трение и предотвратить налипание краски. Стандартное dlc покрытие с низким коэффициентом трования подошло идеально, но пришлось решать задачу с покрытием большой длины — потребовалась специальная конфигурация катодов в камере для обеспечения равномерности по всей длине вала. Сделали, но потратили время на калибровку.

Другой пример — медицинские имплантаты и инструменты. Здесь, помимо износостойкости, встаёт вопрос биосовместимости и стерилизуемости. DLC-слой инертен и хорошо подходит. Но требования к чистоте процесса и документации здесь на порядок выше. Любая частица пыли, попавшая в камеру, может привести к браку. Пришлось организовывать 'чистую зону' для загрузки деталей, что для московской мастерской, расположенной в промзоне, было нетривиальной задачей. Но опыт получили бесценный.

А вот негативный кейс. Пытались нанести DLC на титановый сплав для гоночного мотоцикла (заказ из московского клуба). Казалось бы, титан — отличная основа. Но после нанесения в агрессивной среде (контакт с топливом и маслом) появились микротрещины. Как выяснилось, проблема была в остаточных напряжениях в самом титане после фрезеровки. Деталь была тонкостенной. Пришлось признать, что без предварительного отжига в вакууме в этой конкретной ситуации рисковать нельзя. Клиент, к счастью, понял, но время было упущено. Такие случаи учат, что технологическая цепочка должна быть полной, а не сводиться только к этапу нанесения.

Взгляд вперёд и итоговые соображения

Что будет дальше с рынком DLC в Москве? Думаю, будет расти сегмент комбинированных покрытий, например, DLC поверх нитрида титана или хрома. Это позволяет ещё лучше управлять свойствами. Также вижу тренд на миниатюризацию установок для нанесения покрытий на мелкие партии или даже штучные детали — это востребовано в прототипировании и мелкосерийном производстве, которого в Москве много.

Главный вывод для тех, кто ищет dlc покрытие москве: смотрите не только на географию, но и на технологическую оснащённость исполнителя. Есть ли у него своё оборудование или он является перекупщиком? Даёт ли он гарантию с чёткими параметрами? Может ли предоставить данные по испытаниям? Ответы на эти вопросы важнее, чем близость к МКАД.

Что касается нас, то опыт работы с техникой, в разработке которой участвовали такие компании, как Шэньян Айкес Технолоджи Ко., Лтд., показал, что надёжность процесса начинается с надёжности и продуманности установки. Их принцип 'совершенства и благодарности', если отбросить маркетинг, на операционном уровне означает, что с оборудованием можно работать долго и оно не подведёт в ответственный момент. А в нашем деле, когда от качества покрытия зависит срок службы дорогостоящего узла, это, пожалуй, самое важное. Так что, когда в следующий раз услышите про DLC в Москве, спросите сначала не 'сколько стоит', а 'как и на чём это делается'. Разница в ответах будет показательной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool -

Нано лакировочная машина

Нано лакировочная машина -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Связанный поиск

Связанный поиск- Машина для вакуумного покрытия ленточной пилы

- пвд вакуумное покрытие

- машины для вакуумного покрытия металлической фурнитуры

- dlc покрытие ножа

- Машина для нанесения низкотемпературного покрытия DLC

- коррозионно-стойкие

- Оборудование для нанесения твердосплавных покрытий

- вакуумные покрытия для инструментов

- Дуговое оборудование с полым катодом

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света