DLC-покрытие

Когда слышишь 'DLC', первое, что приходит в голову большинства — это 'алмазоподобное покрытие', супертвёрдое, для режущего инструмента. Но если копнуть глубже, в реальной практике нанесения, всё оказывается куда сложнее и интереснее. Много раз сталкивался с тем, что заказчики просят 'DLC, как на премиальных деталях', не понимая, что под этой аббревиатурой скрывается целое семейство покрытий с разными свойствами — от твёрдости и коэффициента трения до адгезии и даже цвета. И вот здесь начинается самое интересное, а порой и проблемное.

Что на самом деле скрывается за термином DLC

Если отбросить учебники, то в цеху или лаборатории DLC — это в первую очередь история про углерод и водород, про соотношение sp3 и sp2 гибридизаций. Не буду грузить формулами, но именно от этого баланса зависит, получим ли мы действительно твёрдый, износостойкий слой или что-то более пластичное, подходящее, скажем, для уплотнительных колец. Частая ошибка — считать, что чем твёрже, тем лучше. Для штампов, работающих на удар, иногда нужен определённый запас вязкости, иначе покрытие просто отслоится чешуйками после первых же циклов.

Лично для меня переломный момент в понимании наступил, когда мы работали над покрытием для форсунок топливной системы. Заказчик требовал низкий коэффициент трения и стойкость к эрозии. Классический 'твёрдый' DLC, нанесённый методом PVD, показал хорошую износостойкость, но при длительных циклических нагрузках начались микротрещины. Пришлось уходить в сторону ta-C, с более высоким содержанием sp3-связей, но и здесь встал вопрос адгезии к подложке. Это был тот случай, когда подготовка поверхности и создание функционального градиентного подслоя оказались важнее, чем выбор основного материала покрытия.

Кстати, о цвете. Многие думают, что DLC — это обязательно чёрный матовый слой. Да, часто так и есть, особенно для a-C:H. Но, например, некоторые металлсодержащие DLC-покрытия (скажем, с добавлением вольфрама или хрома) могут давать оттенки от серого до тёмно-серого, почти металлического. Это не просто эстетика — цвет косвенно говорит о составе и структуре, и опытный глаз по оттенку может примерно оценить, что 'сварили' в камере.

Оборудование и 'кухня' процесса: где кроются нюансы

Всё упирается в оборудование. Можно иметь самую продвинутую технологическую карту, но если вакуумная система не обеспечивает нужной чистоты остаточной атмосферы, а источник ионов не даёт стабильного потока — результат будет плавать от партии к партии. Работая с разными установками, пришёл к выводу, что для качественного DLC-покрытия критически важна не просто мощность, а стабильность всех параметров: давление, состав газовой смеси (пропан, ацетилен, аргон с примесями), смещение на подложке, температура. Последнюю, к слову, часто недооценивают. Для термообработанных сталей ещё куда ни шло, а вот для алюминиевых сплавов или некоторых пластмасс — это отдельная головная боль.

Вот, к примеру, компания Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru) как раз из тех, кто делает ставку на разработку и производство вакуумного оборудования для нанесения покрытий. Судя по их подходу, они понимают, что ключ — в контроле процесса. В их философии, которую можно увидеть в описании компании — 'честность, прогресс, совершенство и благодарность' — для технолога важнее всего 'совершенство'. Потому что малейшая нестабильность в камере — и адгезия покрытия упадёт, или внутренние напряжения будут зашкаливать.

Из практики: был случай с нанесением на титановый сплав. По паспорту всё гладко, подготовка стандартная — пескоструйка, ультразвуковая очистка. Но покрытие легло с низкой адгезией. Долго ломали голову, пока не провели детальный анализ остаточных газов в камере. Оказалось, из-за небольшой течи в уплотнении фланца фоновое давление воды (H2O) было повышенным. Водяной пар на поверхности активно взаимодействовал с титаном, образуя оксидный слой, который и мешал 'схватыванию' углеродной плёнки. Устранили течь — проблема ушла. Мелочь, а решает всё.

Применение за пределами стереотипов: не только инструмент

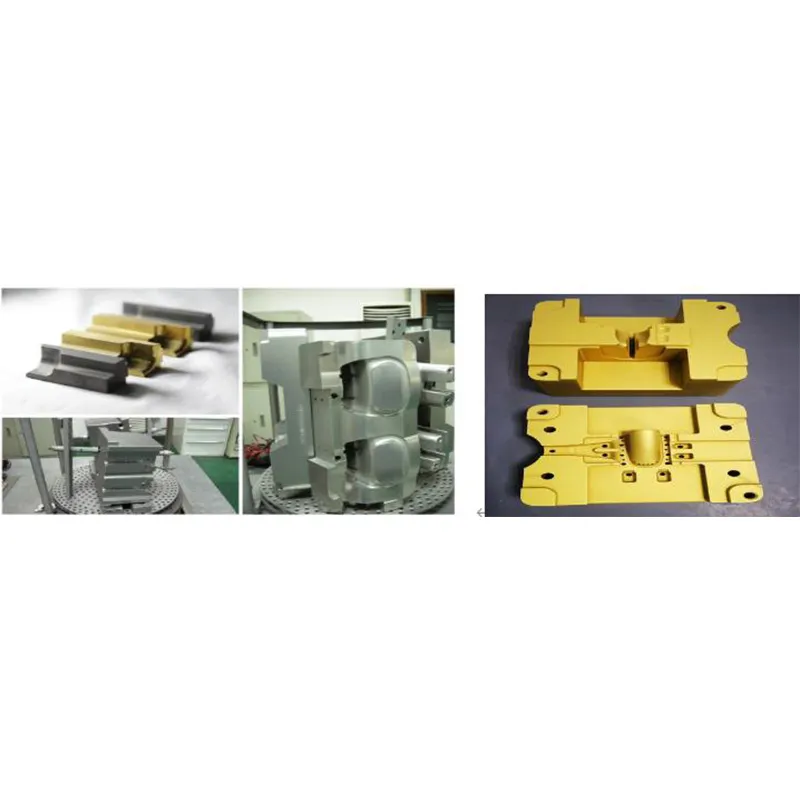

Да, режущий инструмент, пресс-формы, детали топливной аппаратуры — это классика. Но сейчас всё больше интересных кейсов в менее очевидных областях. Например, медицинские имплантаты. Здесь DLC ценится не только за износостойкость, но и за биосовместимость, химическую инертность. Работали над покрытием для хирургических скальпелей — требовалась не просто твёрдость, а идеально гладкая, 'скользкая' поверхность для снижения травматичности разреза. Пришлось комбинировать методы, чтобы добиться нужной наноструктуры поверхности, а не просто твёрдости.

Ещё одно перспективное направление — компоненты для малоразмерной точной механики, вроде шестерёнок в миниатюрных редукторах или подшипников скольжения в беспилотниках. Здесь нагрузка не гигантская, но важна стабильность коэффициента трения в разных условиях, отсутствие 'прихватов'. И вот тут некоторые виды DLC-покрытия, особенно с легированием металлом, показывают себя лучше, чем традиционные смазки или другие твёрдые покрытия. Правда, есть нюанс с покрытием внутренних поверхностей малого диаметра — равномерность нанесения становится отдельной технологической задачей.

Порой запросы заказчиков заставляют смотреть на технологию под новым углом. Был проект по защите алюминиевых корпусов оптических датчиков от абразивной пыли. Твёрдое покрытие на мягком основании — риск отслоения при ударе. Решение нашли в создании многослойной системы с компенсацией напряжений и специальным подслоем, повышающим адгезию к алюминию. Получилось не совсем классическое DLC, а скорее гибридная система, но основа — углеродная.

Провалы и уроки: без этого опыта не бывает

Не всё, конечно, было гладко. Один из самых показательных провалов — попытка нанести толстый слой DLC (больше 5 мкм) на стальной вал большого диаметра для пищевой промышленности. Задача — защита от коррозии и износа при контакте с абразивной средой. Рассчитали всё, казалось бы, правильно. Но не учли разницу в коэффициентах термического расширения при рабочей температуре линии (около 80°C). После выхода на режим покрытие пошло 'паутинкой' микротрещин. Пришлось признать ошибку, снять покрытие и переделывать с другим, более мягким и упругим составом углеродной плёнки и при меньшей толщине. Дорогой, но ценный урок: всегда нужно моделировать не только механические, но и термические нагрузки в реальных условиях эксплуатации.

Другой частый источник проблем — подготовка поверхности. Казалось бы, прописная истина. Но сколько раз сталкивался с ситуацией, когда заказчик присылает детали 'чистыми', а по факту на них остаются следы технологических смазок, пассивирующие плёнки или просто окислы. И никакой, даже самый совершенный процесс DLC-покрытия в вакуумной камере не сработает. Теперь у нас жёсткое правило: свой контроль и своя, отработанная процедура очистки и активации поверхности. Без этого даже не начинаем.

Иногда проблема — в неадекватных ожиданиях. Помню, клиент хотел получить 'вечное' покрытие на штампе для холодной вытяжки. Объясняли, что DLC кардинально повышает стойкость, но не делает деталь неуязвимой. В условиях ударно-абразивного износа и высоких контактных давлений оно всё равно будет изнашиваться, просто в разы медленнее. Важно донести, что это не волшебная палочка, а технология, которая требует правильного применения и понимания её границ.

Взгляд вперёд: куда движется технология

Сейчас вижу тренд на гибридизацию. Не просто нанесение однородного слоя, а создание композитных или наноструктурированных DLC-покрытий. Например, чередование наноразмерных слоёв с разной твёрдостью или включение наночастиц карбидов для локального упрочнения. Это позволяет более гибко управлять свойствами, снижать внутренние напряжения, совмещать, казалось бы, несовместимые характеристики — высокую твёрдость и хорошую ударную вязкость.

Ещё один вектор — интеллектуализация самого процесса. Речь о системах in-situ диагностики, которые в реальном времени контролируют не просто давление и температуру, а состав плазмы, скорость роста плёнки, её стресс. Это позволяет не просто стабилизировать процесс, а активно им управлять, подстраивая структуру покрытия 'на лету'. Для компаний, которые, как Шэньян Айкес Технолоджи, занимаются разработкой оборудования, это, на мой взгляд, ключевое направление. Внедрение таких решений — следующий шаг от 'стабильного производства' к 'производству с гарантированными и воспроизводимыми функциональными свойствами'.

В конечном счёте, будущее за DLC-системами, которые проектируются не как универсальное решение, а 'сшиваются' под конкретную деталь, её материал, геометрию и условия работы. Это уже не просто услуга нанесения покрытия, а комплексная инженерная задача. И здесь опыт, подобный описанному выше — с его успехами, провалами и найденными обходными путями — становится главным активом. Потому что каждая неудача заставляет глубже копать в физику процесса, а каждый успешный проект добавляет в копилку понимание того, как углеродное покрытие поведёт себя в реальном, далёком от идеальных лабораторных условий, мире.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

Связанный поиск

Связанный поиск- машины для вакуумного покрытия пильных полотен

- Вакуумное покрытие PVD

- покрытие ленточных пил покрытие DLC

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- пвд вакуумное покрытие

- dlc покрытие часов

- нанесение dlc покрытия

- коррозионно-стойкие

- Оборудование для нанесения алмазоподобного покрытия

- износостойкие