Среднечастотная магнетронная вакуумная лакировальная машина

Когда слышишь про среднечастотную магнетронную вакуумную лакировальную машину, многие сразу думают о 'сверхтехнологиях' и идеальных покрытиях. Но на деле, ключевой момент часто упускают — это не волшебный ящик, а инструмент, чья эффективность на 70% зависит от понимания процесса и тонких настроек. Вот о чём редко пишут в каталогах.

Что на самом деле скрывается за термином

Если разбирать по частям, то 'среднечастотная' — это не просто частота питания, а принципиально иной подход к стабильности разряда. В отличие от постоянного тока, здесь меньше риска возникновения дуги, особенно при работе с диэлектрическими лаками. Но и это не панацея. Помню, как на одном из старых объектов пытались наносить акриловый состав, а система постоянно уходила в защиту — оказалось, проблема была в неучтённой остаточной влажности в камере после чистки.

Магнетронная система — сердце установки. Конфигурация мишеней, форма магнитного поля, охлаждение — всё это влияет на равномерность распыления. Часто вижу, как гонятся за 'мощными' магнетронами, но забывают про их взаимное расположение. Неравномерный износ мишени — верный признак ошибки в проектировании или настройке.

А вот 'вакуумная лакировальная' — это как раз та область, где больше всего иллюзий. Вакуум нужен не для 'космических' условий, а для контроля пути частиц. Давление в диапазоне 10^-2 – 10^-3 мбар — это зона, где длина свободного пробега становится соизмеримой с размерами камеры. Если не выдержать, получишь не плёнку, а подобие тумана на изделии. Был случай с обработкой оптических компонентов, когда микроскопические капли конденсировались на поверхности из-за скачка давления — пришлось полностью пересматривать цикл откачки.

Практические ловушки и подводные камни

Одна из главных проблем — подготовка поверхности. Можно иметь идеальную среднечастотную магнетронную вакуумную лакировальную машину, но если подложка загрязнена или неактивирована, покрытие отслоится при первом же температурном цикле. Особенно капризны полимерные основы. Здесь не обойтись без плазменной активации, причём режим нужно подбирать эмпирически — универсальных рецептов нет.

Второй момент — выбор материала мишени и лака. Часто пытаются сэкономить на мишенях, используя не чистые металлы, а сплавы. Для декоративных задач может сработать, но для функциональных покрытий (барьерных, оптических) это фатально. Примеси начинают 'выстреливать' в плёнку, нарушая её химическую стойкость. Сам сталкивался с ситуацией, когда заказчик жаловался на радужные разводы — причина оказалась в неучтённом содержании кобальта в алюминиевой мишени.

И третье — управление процессом. Современные блоки питания с цифровым управлением — это хорошо, но они создают ложное чувство контроля. Все графики на экране могут быть идеальны, а на изделии — дефект. Ключ — в совмещении данных с физическим осмотром. Например, контроль температуры подложки не датчиком в столе, а пирометром, направленным на саму деталь. Разница может достигать 20-30 градусов, что для некоторых лаков критично.

Оборудование и реальные кейсы: где теория встречается с цехом

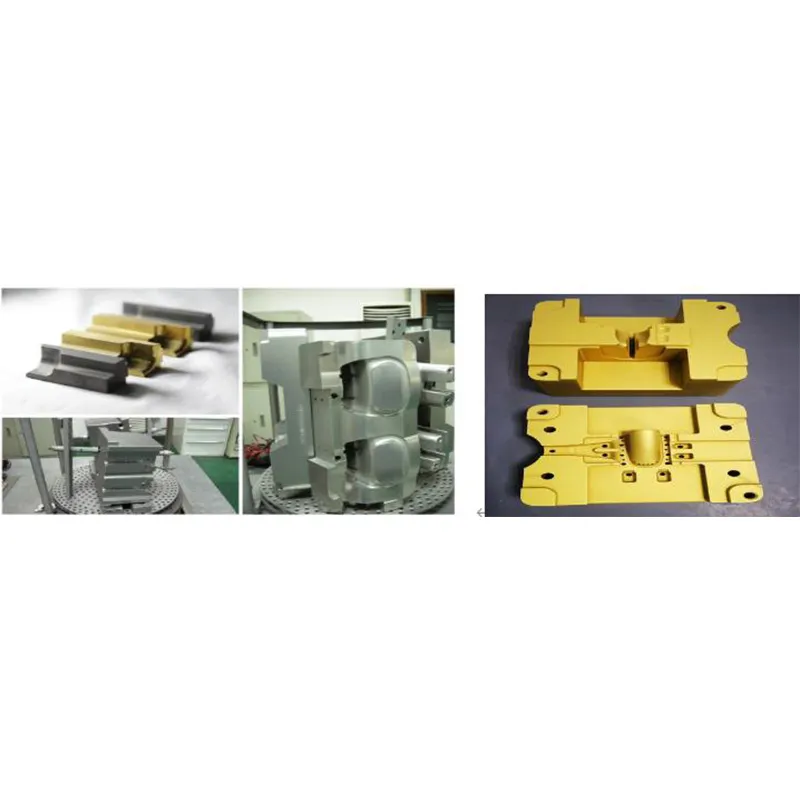

Если говорить о конкретных решениях, то стоит обратить внимание на разработки, которые прошли обкатку в реальных условиях. Например, компания Шэньян Айкес Технолоджи Ко., Лтд. (информация доступна на https://www.ikspvd.ru) сформировала команду, которая как раз фокусируется на практической стороне вопроса. Их подход к построению вакуумных систем для нанесения покрытий часто строится не на абстрактных параметрах, а на решении конкретных производственных задач — будь то увеличение срока службы режущего инструмента или создание износостойких декоративных слоёв на сложных поверхностях.

В их практике был показательный случай с нанесением защитного лака на прецизионные металлические детали для приборостроения. Стандартный процесс давал 'расслоение' по кромкам. Инженеры Aikes Technology не стали просто увеличивать мощность, а пересмотрели геометрию размещения изделий в камере и ввели дополнительный этап плавного роста мощности магнетрона. Результат — равномерная плёнка без краевого эффекта. Это тот самый пример, когда понимание физики процесса важнее 'крутизны' железа.

Ещё один аспект, который они, судя по всему, учли — это сервисируемость. В вакуумной лакировальной машине быстроизнашиваемые узлы (уплотнения, мишени, фильтры) должны быть доступны для замены без полной разборки установки. Сэкономил на конструкции — получишь простой линии на несколько дней. Их философия, основанная на ценностях 'честности, прогресса, совершенства и благодарности', здесь проявляется именно в таком внимании к деталям, которые влияют на бесперебойность работы клиента.

Ошибки, которые лучше не повторять

Одна из самых дорогих ошибок — игнорирование диагностики. После наладки и получения первых хороших образцов многие успокаиваются. Но параметры 'уплывают': медленно загрязняется вакуумная камера, деградирует отражатель на магнетроне, меняются характеристики газа-реагента. Нужно вести журнал не только основных параметров (давление, мощность, время), но и 'косвенных' — например, время достижения базового вакуума. Его рост — первый признак загрязнения или утечки.

Пытался как-то внедрить 'идеальный' регламент для клиента, но столкнулся с человеческим фактором. Операторы, чтобы ускорить цикл, стали пропускать этап предварительной продувки камеры азотом. Результат — окислы в плёнке и потеря адгезии. Пришлось встраивать в программное обеспечение аппаратную блокировку — без завершения этапа продувки питание на магнетрон не подаётся. Иногда техника должна защищать процесс от самой себя.

И последнее — не стоит недооценивать роль подготовки персонала. Можно купить самую совершенную среднечастотную магнетронную установку, но если оператор не понимает, что означает резкий щелчок в камере (это может быть микродуга) или почему важно выдерживать паузу после загрузки, то количество брака будет зашкаливать. Обучение должно быть не по брошюре, а с разбором 'живых' дефектов и их причин.

Взгляд вперёд: куда движется технология

Сейчас тренд — не в бездумном наращивании мощности или скорости, а в увеличении гибкости и управляемости процесса. Появляются системы с возможностью плавного изменения частоты в пределах среднечастотного диапазона, что позволяет лучше 'подстраиваться' под разные материалы лаков и мишеней. Это уже не просто включил/выключил, а работа на конкретную микроструктуру покрытия.

Вторая тенденция — интеграция in-situ диагностики. Не вынимая деталь из камеры, можно с помощью эллипсометра или оптического спектрометра контролировать толщину и состав растущей плёнки. Это сокращает количество технологических циклов 'вслепую'. Для малых серий сложных изделий это может быть решающим фактором.

И, конечно, 'цифровой двойник' процесса. На основе данных с датчиков можно строить модель, которая предсказывает износ мишени или необходимость чистки камеры. Это переход от реактивного к предиктивному обслуживанию. Компании, которые, подобно Шэньян Айкес Технолоджи, вкладываются в разработку, понимают, что будущее — за комплексными решениями 'оборудование + процессы + аналитика', а не за продажей просто железного ящика под названием 'вакуумный лакировальный аппарат'. В конце концов, ценность создаёт не сама машина, а стабильное, воспроизводимое и качественное покрытие, которое она помогает получить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

DLC-покрытие

DLC-покрытие -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

пвд вакуумное покрытие

пвд вакуумное покрытие -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

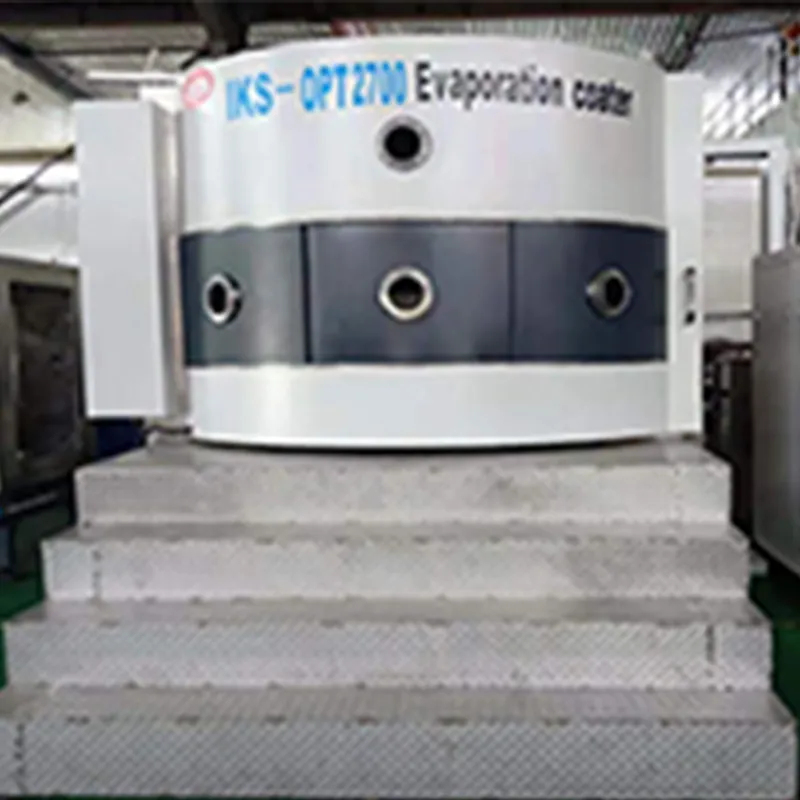

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

Связанный поиск

Связанный поиск- Вакуумные покрытия PVD

- Многодуговая ионно-покрывная машина

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты

- Большая машина для дугового ионного покрытия

- Оборудование для нанесения покрытий на инструменты

- Среднечастотная магнетронная вакуумная лакировальная машина

- Декоративная вакуумная лакировальная машина

- машины для вакуумного покрытия пильных полотен

- износостойкие

- пвд вакуумное покрытие