покрытие ленточных пил покрытие DLC

Когда речь заходит о покрытии ленточных пил, многие сразу думают о чем-то универсальном, что автоматически удваивает стойкость. Особенно это касается покрытия DLC (diamond-like carbon) — модного термина, вокруг которого наросло немало мифов. Часто считают, что любой DLC слой, нанесенный на зубья, уже гарантирует работу без перезаточки в разы дольше. На практике же все упирается в тонкости: и в подготовку поверхности, и в режимы осаждения, и даже в геометрию самого зуба. Сам видел, как на одном производстве после нанесения ?стандартного? DLC пила на твердой древесине вела себя не лучше обычной — крошились режущие кромки. Оказалось, адгезия была слабой, потому что пропустили этап ионной очистки в вакууме. Вот с таких моментов и стоит начинать разговор.

Что на самом деле скрывается за аббревиатурой DLC в контексте пил

DLC — это не одно конкретное покрытие, а целый класс углеродных материалов с разными свойствами. Для ленточных пил критичны два параметра: твердость и коэффициент трения. Хороший слой должен быть не просто твердым, но и достаточно эластичным, чтобы выдерживать ударные нагрузки при резе, особенно при попадании на сучки. Частая ошибка — гнаться за максимальной микротвердостью, забывая о внутренних напряжениях в слое. Если напряжение высокое, покрытие может отслоиться чешуйками уже после первых метров распила. Здесь важно подбирать режим PVD-процесса, часто методом проб и ошибок.

В наших испытаниях мы пробовали разные соотношения газов в процессе осаждения. Скажем, при увеличении доли аргона твердость росла, но сцепление с подложкой из быстрорежущей стали ухудшалось. Оптимальным для пил по дереву оказался градиентный слой: сначала тонкая прослойка из карбида хрома для улучшения адгезии, а уже потом — собственно DLC. Это не из учебника, а вывод после нескольких партий испорченных полотен. Кстати, для пил по алюминию или пластикам подход уже другой — там важнее низкий коэффициент трения, чтобы стружка не налипала.

Еще один нюанс — толщина. Казалось бы, чем толще слой, тем дольше проживет. Но для ленточных пил с их гибкостью слишком толстое покрытие (свыше 4–5 мкм) может привести к его растрескиванию при натяжении на шкивах. Мы остановились на 2–3 мкм для большинства задач по распилу МДФ и ламината. Это та толщина, которая изнашивается постепенно, защищая режущую кромку, но не меняет гибкости полотна. Проверяли на станках с высокой скоростью подачи — результат стабильный.

Подготовка поверхности — момент, который часто недооценивают

Любое, даже самое продвинутое покрытие ленточных пил обречено на неудачу, если поверхность не подготовлена должным образом. Речь не только об обезжиривании, хотя и это важно. Ключевой этап — ионная очистка в вакуумной камере перед началом осаждения. Мы в свое время сэкономили на времени этого процесса — сократили с 40 минут до 15. Результат: первые же пилы в работе показали отслоение на зубьях. Пришлось разбирать партию.

Особенно капризна поверхность после заточки. Если на кромке остались микроскопические заусенцы или следы перегрева (синие побежалости), адгезия покрытия будет неравномерной. Сейчас мы всегда проводим мягкую абразивную обработку (что-то вроде микропескоструйки) перед загрузкой в камеру. Это убирает слабые слои металла и активирует поверхность. Без этого шага даже дорогостоящее покрытие DLC не раскроет потенциал.

Интересный случай был с партией биметаллических пил. Основа — пружинная сталь, зубья — из твердого сплава. Оказалось, что для этих двух материалов оптимальные параметры ионной бомбардировки различаются. Пришлось разрабатывать компромиссный режим, чтобы не ?пережечь? более мягкую спинку полотна, но при этом хорошо очистить твердосплавные зубья. Такие тонкости в спецификациях не пишут, нащупываешь опытным путем.

Оборудование для нанесения: почему вакуумный метод — не панацея

Сегодня много говорят о PVD-технологиях, но важно понимать, что не всякая вакуумная установка подойдет для покрытия ленточных пил. Конструкция креплений, равномерность температуры, расположение катодов — все влияет на результат. Мы долго работали с камерой, где пилы крепились вертикально. Казалось бы, логично — так проще обеспечить равномерное осаждение. Но на практике нижние зубья получали слой на 10–15% толще из-за гравитационных эффектов в плазме. Пришлось переходить на горизонтальное вращательное крепление, хотя это усложнило загрузку.

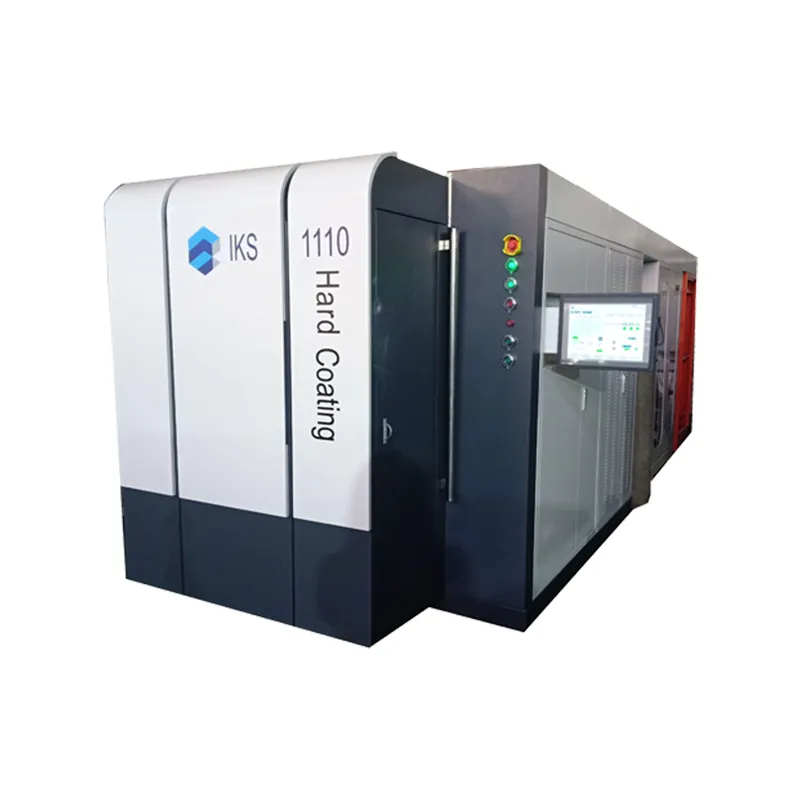

Здесь стоит упомянуть компанию Шэньян Айкес Технолоджи Ко., Лтд., с оборудованием которой нам довелось иметь дело. На их сайте https://www.ikspvd.ru можно увидеть, что они специализируются на разработке вакуумного оборудования для нанесения покрытий. В их подходе чувствуется ориентация на практику: например, в установках часто предусмотрены системы вращения сложноконфигурированных деталей, что актуально для таких длинных и гибких объектов, как ленточные пилы. Их команда, как указано в описании, придерживается ценностей прогресса и совершенства, что в нашем деле напрямую переводится в возможность тонкой настройки параметров плазмы и температурных режимов — критически важных для качественного DLC.

Но даже с хорошим оборудованием можно получить брак, если не контролировать процесс от начала до конца. Например, остаточное давление в камере перед вводом реактивных газов. Малейшая негерметичность, и в процесс вмешивается атмосферный азот или кислород. Слой получается не столько алмазоподобным, сколько аморфным, с включениями — твердость падает, трение растет. У нас был инцидент, когда после замены уплотнителя на дверце камеры не провели калибровку течеискателя. Целую смену наносили покрытие с повышенным содержанием кислорода — вся партия пошла в переработку. Дорогой урок.

Полевые испытания и типичные сценарии отказа

Лабораторные тесты на твердость и износ — это одно, а работа на лесопилке или в цехе по раскрою плит — совсем другое. Самый показательный для нас тест — распил клееного бруса с песчаными включениями (бывает и такое). Обычная пила без покрытия тупится очень быстро. Пила с качественным покрытием DLC выдерживает в 3–4 раза дольше, но и здесь есть нюанс: износ идет не равномерно, а начинается с участков, где угол атаки зуба максимален. Это видно под микроскопом после работы.

Частый сценарий отказа — не износ самого покрытия, а его скалывание вместе с микрочастицей основы. Обычно это говорит либо о перегреве зуба при заточке до нанесения покрытия (образуется отпущенная зона), либо о слишком резком переходе по твердости между подложкой и слоем DLC. В таких случаях помогает упомянутый градиентный подслой или использование более вязких разновидностей углеродного покрытия, например, с включением металла (Me-DLC).

Еще один практический момент — взаимодействие с охлаждающей жидкостью. Некоторые эмульсии, особенно щелочные, могут постепенно разрушать углеродный слой. Мы столкнулись с этим на производстве, где пилили алюминиевые сплавы. Пришлось вместе с технологами перебирать составы СОЖ, чтобы найти совместимый. Это к вопросу о том, что нанесение покрытия — не волшебная таблетка, а элемент системы, который нужно учитывать в общем процессе.

Экономика вопроса: когда DLC оправдано, а когда — нет

Стоимость услуги по нанесению покрытия DLC на ленточные пилы довольно высока, учитывая сложность процесса и стоимость оборудования. Поэтому оно имеет смысл не всегда. Для пил, которые используются эпизодически для мягких пород дерева, окупаемость будет сомнительной. А вот в условиях массового раскроя ламинированных плит, ДСП с абразивными связующими или цветных металлов — это часто единственный способ снизить простои на замену и заточку.

Мы считаем рентабельность не по увеличению срока службы в процентах, а по стоимости метра пропила. Бывает, что пила с покрытием служит всего в 2 раза дольше, но при этом позволяет увеличить скорость подачи без риска перегрева — и в итоге выигрыш по производительности за смену оказывается существенным. Это уже другой расчет, который нравится производственникам.

Кстати, о переточке. Пилу с DLC можно перетачивать, но нужно понимать, что после снятия слоя с передней грани зуба покрытие останется только на боковых поверхностях. Его защитная функция снизится. Некоторые наши клиенты практикуют 2–3 переточки, а затем отправляют пилу на повторное нанесение. Но это уже требует отдельной логистики и договоренностей с такими компаниями, как Aikes Technology, которые могут обеспечить стабильное качество процесса из цикла в цикл. Их фокус на инновациях и совершенстве в разработке PVD-оборудования как раз нацелен на воспроизводимость результата, что для повторных обработок критически важно.

Взгляд в будущее и альтернативы

DLC — не единственный вариант. Есть, например, покрытия на основе нитрида титана-алюминия (AlTiN), которые показывают отличные результаты при резе с высокими температурами. Но для ленточных пил, где ударная нагрузка и изгиб преобладают над тепловой, углеродные слои пока вне конкуренции. Перспективным выглядит направление наноструктурированных DLC-покрытий с контролируемой долей sp3-гибридизации углерода — они обещают лучшую эластичность.

На практике же большинство производств ждет не столько прорывных технологий, сколько стабильности и предсказуемости. Чтобы каждая партия пил, отправленная на покрытие ленточных пил, возвращалась с одинаковыми свойствами. И здесь все упирается в культуру процесса: и у нанесенца, и у производителя оборудования. Видимо, поэтому в описании Шэньян Айкес Технолоджи делают акцент на честности и благодарности — в нашем деле без доверия и обратной связи от тех, кто работает у станка, далеко не уедешь.

В итоге, если резюмировать разрозненные мысли: покрытие DLC для ленточных пил — это мощный инструмент, но инструмент тонкой настройки. Его нельзя просто ?включить?. Нужно учитывать материал пилы, геометрию зуба, режимы резания и даже состав охлаждающей жидкости. Самые удачные проекты у нас получались, когда мы с самого начала вели диалог с технологом на производстве, а иногда даже приезжали посмотреть на процесс вживую. Тогда и покрытие работает как надо, и пила становится не просто расходником, а надежным элементом технологической цепи. Все остальное — просто красивые слова и глянцевые брошюры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

пвд вакуумное покрытие

пвд вакуумное покрытие -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Связанный поиск

Связанный поиск- машины для вакуумного покрытия сантехнической арматуры

- коррозионно-стойкие

- вакуумные покрытия для инструментов

- машины для вакуумного покрытия ювелирных изделий и часов

- Оборудование для нанесения твердосплавных покрытий

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- Машина для нанесения многодугового ионного покрытия

- Вакуумные покрытия PVD

- dlc покрытие москве

- DLC-покрытие