Оборудование для нанесения твердосплавных покрытий

Когда говорят про оборудование для нанесения твердосплавных покрытий, многие сразу представляют себе огромные вакуумные камеры и сложные графики технологических режимов. Но на практике, ключевое часто оказывается не в размерах установки или количестве мишеней, а в том, как всё это работает вместе годами. Частая ошибка — гнаться за максимальной толщиной слоя, забывая про адгезию и остаточные напряжения. Сам видел, как на одном объекте красивый, толстый слой отходил пластами после месяца эксплуатации фрез, а на другом — тонкое, почти невидимое покрытие работало в разы дольше. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

Базовое понимание процесса: не просто 'напылил и готово'

Если брать классическое оборудование для нанесения твердосплавных покрытий методом PVD, то суть не в самом вакууме, а в управлении плазмой. Можно иметь откачную систему, которая выходит на нужный уровень за минуты, но если газовый состав нестабилен или мишень не очищена должным образом, весь цикл идёт насмарку. Много раз сталкивался с ситуацией, когда технолог жалуется на цвет покрытия, а проблема оказывается в банальной течи в системе водяного охлаждения мишени, которая ведёт к перегреву и изменению состава потока.

Важный момент, который упускают при выборе — универсальность vs. специализация. Есть линии, которые позиционируются как 'для всего', от TiN до алмазоподобных углеродных (DLC) плёнок. Но на деле, чтобы стабильно получать качественный DLC, часто нужна отдельная, более тонко настроенная система с дополнительным источником углерода. Попытки делать всё на одной установке без серьёзной переделки часто приводят к компромиссу в качестве.

Здесь, к слову, видна разница в подходах производителей. Некоторые, как Шэньян Айкес Технолоджи Ко., Лтд., изначально закладывают в архитектуру своих установок модульность. Это не просто маркетинг. На их сайте ikspvd.ru видно, что они делают ставку на возможность модернизации и адаптации оборудования под конкретные материалы покрытий. В их философии, отражённой в принципах 'честности, прогресса, совершенства', чувствуется практический опыт — оборудование должно расти вместе с задачами заказчика, а не быть чёрным ящиком.

Критические узлы, на которые стоит смотреть в первую очередь

При оценке любой установки для твёрдых покрытий я всегда начинаю с системы подвески и вращения деталей. Казалось бы, механика. Но если контакты на токоподводе ненадёжные, или вращение дёрганое, однородность покрытия по периметру сверла или фрезы будет плавать. Видел импортные образцы, где использовались щёточные узлы — со временем появлялся люфт и микроискрение, которое убивало весь слой.

Второй по важности узел — система нагрева. Многие недооценивают его роль, считая, что главное — температура. Но важна именно равномерность прогрева всей партии. Неоднородный нагрев ведёт к разной скорости диффузии на поверхности и, как следствие, к разной адгезии. Особенно критично для протяжённых деталей, типа штампов или ножей для гильотин. Иногда проще и дешевле взять установку с менее мощным, но лучше распределённым нагревом.

И третий пункт — система контроля процесса. Здесь уже многое упирается в софт. Хорошее оборудование для нанесения твердосплавных покрытий должно не просто записывать давление и температуру, а уметь строить тренды и сигнализировать о выходе параметров за допустимый коридор. Однажды это спасло целую партию дорогостоящих пресс-форм — софт показал аномальный рост давления в середине цикла, что указывало на внезапную десорбцию газа с деталей. Успели скорректировать режим.

Реальные кейсы и грабли, на которые наступали

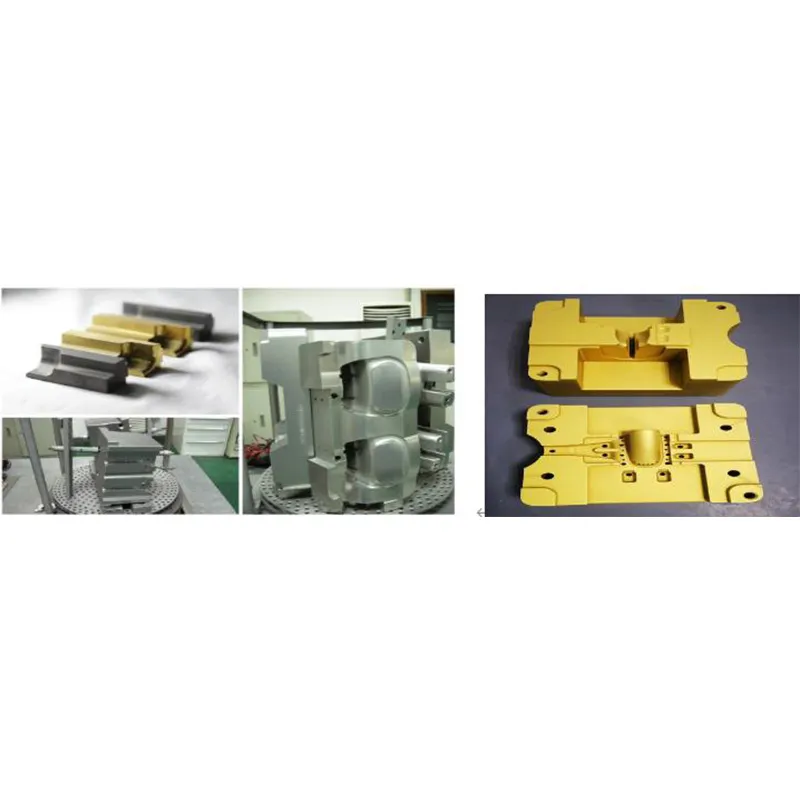

Расскажу про один неудачный опыт, который многому научил. Закупили новую линию для нанесения износостойких покрытий на основе нитрида титана. Всё по паспорту было идеально: и скорость напыления высокая, и ресурс мишеней заявлен большой. Но не учли один фактор — форму наших деталей. Это были коронки для бурения с глубокими внутренними полостями. Оказалось, что геометрия катодов и расположение деталей в установке не обеспечивает попадание потока материала в эти полости. Получили красивый слой снаружи и почти голый металл внутри. Пришлось заказывать специальные держатели и экспериментировать с углами наклона, теряя время и ресурс.

Другой случай, уже более удачный, связан с переходом на многослойные покрытия типа TiAlN. Тут проблема была в управлении двумя разными мишенями. Нужно было синхронизировать их работу так, чтобы переход между слоями был чётким, без смешивания. Помогло оборудование с независимым питанием на каждый катод и продвинутым ПО, которое позволяло задавать сложные временные программы. Кстати, подобные решения сейчас предлагают и в рамках модульных систем, как у Aikes Technology. Их команда как раз специализируется на разработке именно вакуумного оборудования, где такие нюансы прорабатываются на этапе проектирования.

Из этого вытекает простой вывод: перед выбором оборудования для нанесения твердосплавных покрытий нужно максимально детально описать поставщику не только желаемый материал покрытия, но и типовые геометрии деталей, требуемую производительность (не в кг/час, а в штуках загрузки) и возможные планы на будущее — вдруг через год захочется пробовать наносить что-то ещё.

Техническое обслуживание: где скрываются реальные расходы

Часто при расчёте окупаемости забывают заложить стоимость и простой на обслуживание. Самый прожорливый в плане расходников узел — это, конечно, мишени. Но их стоимость хотя бы предсказуема. Хуже, когда выходит из строя что-то в вакуумной системе. Замена уплотнителей на фланцах — это плановая история. А вот отказ высоковакуумного насоса, особенно турбомолекулярного, может остановить производство на недели.

Поэтому сейчас при выборе всё больше смотрю на доступность сервиса и наличие на складе у поставщика критических запчастей. Хороший признак, когда компания, как та же Aikes, имеет не просто сайт-визитку ikspvd.ru, а полноценную техническую поддержку и может оперативно предоставить документацию или консультацию по замене узла. Их ориентация на 'совершенство и благодарность' в данном контексте — не просто слова, а необходимое условие для долгосрочной работы сложного оборудования.

Ещё один скрытый аспект — квалификация персонала. Можно купить самую современную установку, но если оператор не понимает, как интерпретировать показания кварцевого датчика толщины или почему важно дожидаться стабильного давления перед началом цикла, брак будет неизбежен. Инвестиции в обучение — это часть стоимости владения оборудованием.

Взгляд в будущее: куда движется технология

Сейчас тренд — это не просто увеличение твёрдости, а придание покрытиям многофункциональных свойств. Нужна не только износостойкость, но и, например, низкий коэффициент трения, антикоррозионная стойкость или определённые термические свойства. Это требует от оборудования для нанесения твердосплавных покрытий возможности работы с более сложными газовыми смесями, комбинирования методов (скажем, PVD с плазмохимическим легированием) и ещё более точного контроля на атомарном уровне.

Видится, что будущее за гибридными системами, где в одной вакуумной камере можно последовательно проводить несколько процессов: очистку ионами, нанесение основного слоя, модификацию его поверхности. И здесь опять важна модульность, о которой говорилось ранее. Оборудование должно быть готово к таким апгрейдам без полной замены.

Второе направление — интеллектуализация. Системы начинают не просто контролировать, но и предсказывать необходимость обслуживания, анализируя износ мишеней по косвенным параметрам, или самостоятельно подбирать режим для новой геометрии детали на основе базы данных. Пока это звучит как фантастика, но первые шаги в виде систем сбора и анализа данных уже есть. Компании, которые вкладываются в разработку, а не только в сборку, будут здесь впереди. Опыт команды разработчиков Aikes Technology в этой области может оказаться как раз тем конкурентным преимуществом, которое позволит их установкам работать не просто стабильно, но и 'с умом'.

В итоге, выбор оборудования — это всегда поиск баланса между сегодняшними задачами и завтрашними вызовами. И понимание того, что ключевое — это не блестящий корпус, а продуманная инженерия внутри и поддержка со стороны производителя, которая не заканчивается после подписания акта приёмки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

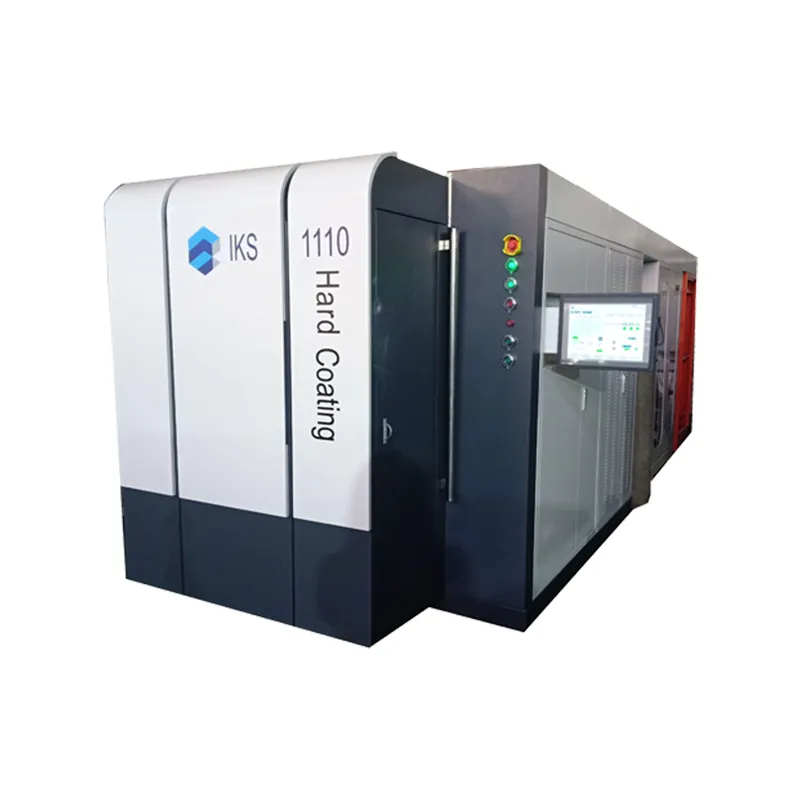

Машина для нанесения твердого покрытия

Машина для нанесения твердого покрытия -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

DLC-покрытие

DLC-покрытие

Связанный поиск

Связанный поиск- Оборудование для нанесения покрытий на инструменты

- Дуговое оборудование с полым катодом

- Машина непрерывного нанесения декоративной пленки

- оборудование для вакуумного нанесения титанового покрытия

- Синяя нано лакировочная машина

- покрытие ленточных пил покрытие DLC

- Декоративная вакуумная лакировальная машина

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- Машина для нанесения покрытия DLC

- Вакуумное покрытие PVD