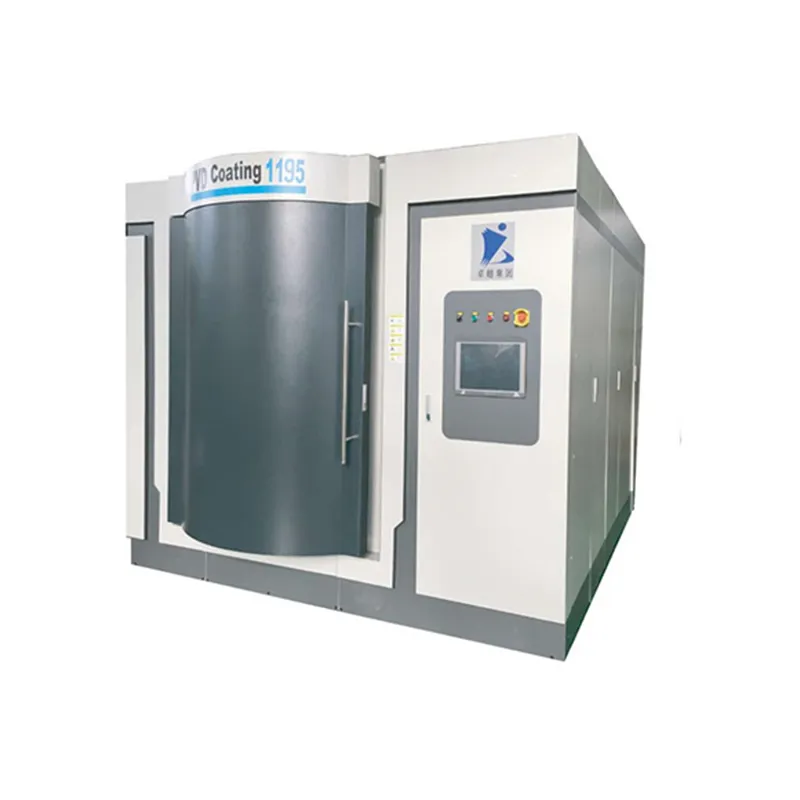

Оборудование для нанесения покрытий на инструменты

Когда слышишь про оборудование для нанесения покрытий на инструменты, многие сразу представляют себе вакуумную камеру — ну, ту самую 'коробку', где всё и происходит. Но если ты реально занимался этим, то знаешь, что самая дорогая часть — это не сам объём рабочей зоны, а всё, что вокруг: система подготовки поверхности, управление газовой средой, точность контроля температуры и, конечно, надёжность источников распыления. Часто заказчики фокусируются на толщине покрытия или марке установки, а потом упираются в проблемы адгезии или неоднородности по краям. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

От сырья до результата: где кроется разница

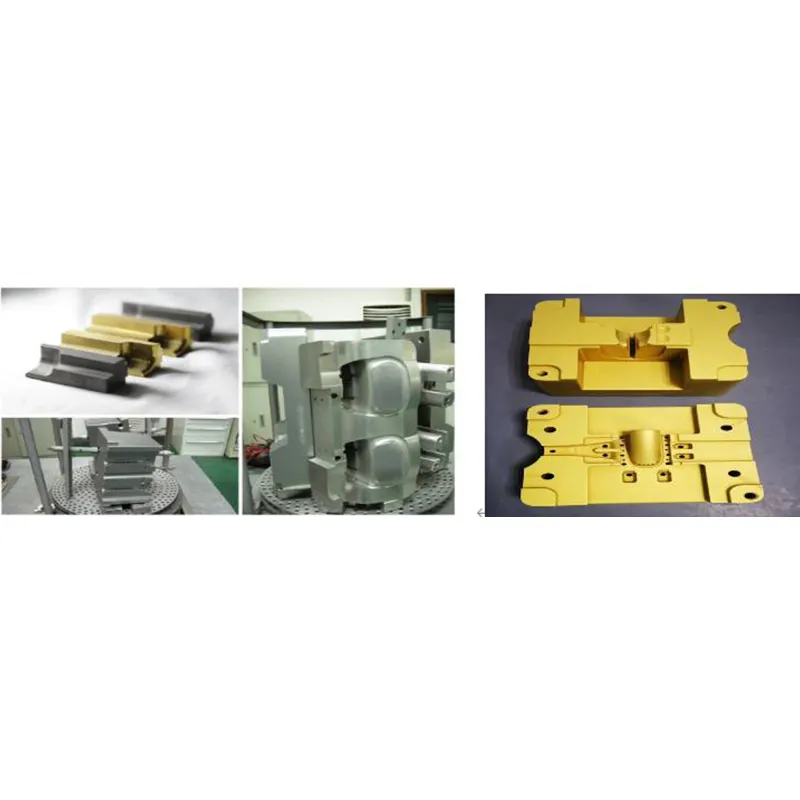

Возьмём, к примеру, напыление нитрида титана (TiN) на фрезы. Казалось бы, процесс отработанный. Но если не контролировать влажность в помещении перед загрузкой или использовать неоптимальный режим ионной очистки, то даже на самом современном оборудовании для нанесения покрытий получишь отслоения при работе на ударных нагрузках. У нас был случай: клиент жаловался на быстрый износ. Оказалось, что в его цеху не было системы осушки воздуха, и на инструментах перед загрузкой образовывалась тончайшая плёнка адсорбированной влаги. Покрытие ложилось, но связь с подложкой была слабой.

Или другой аспект — выбор мишени. Для того же TiN можно взять и чистый титан, и спечённую Ti-мишень с определённой пористостью. Разница в стабильности процесса и в конечной микротвёрдости покрытия будет ощутимой. На дешёвых установках часто экономят как раз на системе охлаждения мишени, из-за чего её ресурс падает, а состав плазмы 'плывёт'. Это к вопросу о том, почему две внешне похожие PVD-установки могут давать на одном и том же инструменте разницу в стойкости до 30%.

Здесь стоит упомянуть про компанию Шэньян Айкес Технолоджи Ко., Лтд. (Aikes Technology). Я знаком с их подходом не по рекламе, а по техническим обсуждениям на профильных форумах. Они, судя по всему, как раз из тех, кто понимает, что ключ — в интеграции всех систем. На их сайте ikspvd.ru видно, что они делают акцент не просто на продаже 'коробки', а на разработке комплекса, где вакуумная система, источники питания и управление заточены под совместную работу. Это важный момент, потому что купить разрозненные компоненты и собрать — это один путь, часто тернистый. А получить отлаженный технологический пакет — другой.

Провалы и уроки: когда теория встречается с цехом

Был у меня опыт с попыткой нанести многослойное алмазоподобное покрытие (DLC) на протяжки. Установка была хорошая, европейская, процесс по книжке выверен. Но не учли геометрию инструмента — длинные, тонкие стержни. В стандартной конфигурации катодного распыления однородность по длине оказалась неприемлемой: с одного конца толщина в норме, с другого — недопуск. Пришлось колдовать с расположением держателей, добавлять дополнительные вращательные оси, что изначально не было предусмотрено. Вывод: универсального оборудования для нанесения покрытий на инструменты не бывает. Под каждый класс изделий — свои требования к оснастке и геометрии плазмы.

Ещё один камень преткновения — очистка. Кажется, что аргонная ионная бомбардировка решает всё. Но для сложносоставных инструментов, например, с пайкой твёрдого сплава, есть риск 'выбить' кобальт из поверхностного слоя, что потом аукнется хрупкостью. Иногда более эффективным оказывается щадящий плазмохимический этап, а не только физическое распыление. Это та деталь, которую часто упускают из виду, гонясь за скоростью подготовки.

Именно в таких тонкостях, на мой взгляд, и заключается профессионализм поставщика. Когда компания, та же Aikes Technology, говорит о своей команде разработчиков и ценностях вроде 'прогресса и совершенства', для меня это значит, что они готовы погрузиться в подобные технологические головоломки, а не просто отгрузить железо по спецификации. Это важно, потому что конечному пользователю нужен не станок, а гарантированное и воспроизводимое качество покрытия на его конкретных деталях.

Эволюция требований: что важно сегодня

Раньше главным параметром была твёрдость. Сейчас всё чаще запрос на комплексные свойства: низкий коэффициент трения, термостойкость, совместимость с охлаждающими жидкостями. Это диктует развитие в сторону гибридных процессов, например, сочетание PVD и PACVD в одной установке. Не каждое оборудование такое позволяет, тут нужна гибкая архитектура вакуумной системы и управления.

Наблюдаю также тренд на 'умное' оборудование. Речь не просто о сенсорном экране, а о встроенных датчиках, которые в реальном времени мониторят состояние плазмы (OES — оптическая эмиссионная спектроскопия) и толщину покрытия. Это позволяет не просто следовать рецепту, а компенсировать износ мишени или небольшие колебания давления, делая процесс стабильнее. Без этого сегодня уже сложно говорить о серийном производстве с высокими требованиями.

При этом нельзя забывать про экономику процесса. Энергоэффективность, скорость выхода на рабочий вакуум, расход газов и мишеней — всё это напрямую влияет на стоимость владения. Иногда простая, но надёжная установка с хорошо подобранным процессом оказывается выгоднее навороченного 'монстра', который половину времени простаивает из-за сложности обслуживания.

Оснастка и сервис: то, о чём забывают при покупке

Оснастка — это отдельная боль. Держатели для инструмента должны обеспечивать не только надёжный электрический контакт, но и минимальное экранирование, равномерный теплосъём. Мы когда-то пытались сэкономить и заказали держатели у сторонней механической мастерской. Внешне — один в один. Но материал был не тот, удельное сопротивление другое, и распределение потенциала в камере изменилось, что привело к неравномерности покрытия. Пришлось возвращаться к оригинальным решениям от производителя установки.

А сервис... Это, пожалуй, один из самых критичных факторов. Сколько времени занимает замена уплотнителя шлюзовой заслонки? Как быстро и точно можно откалибровать масс-спектрометр? Наличие грамотных инженеров, которые понимают не только механику, но и физику процесса, — это огромное преимущество. Судя по информации, команда Шэньян Айкес Технолоджи как раз делает на этом акцент, что логично для компании, которая хочет не просто продавать, а внедрять технологии.

Поэтому, выбирая оборудование для нанесения покрытий, я бы сейчас смотрел не только на технические характеристики, но и на глубину технологической поддержки, наличие готовых решений для конкретных типов инструментов и гибкость в доработке оснастки. Потому что идеальных условий не бывает, и оборудование должно уметь адаптироваться к реальным производственным задачам, а не наоборот.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Оборудование для нанесения покрытий на инструменты — это действительно сложная система, где важна каждая деталь, от чистоты вакуума до программного алгоритма. Успех определяется не самой дорогой камерой, а тем, насколько сбалансированно и продуманно подобраны все её компоненты под конкретные технологические задачи. И, что немаловажно, людьми, которые это оборудование проектируют и поддерживают. Именно их опыт и понимание реальных проблем в цеху позволяют превратить набор железа в стабильный источник качественного покрытия, которое продлит жизнь инструмента в разы. Остальное — уже детали, которые, впрочем, как мы видим, и решают всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия

Связанный поиск

Связанный поиск- Оборудование для нанесения покрытия методом PVD

- dlc покрытие ножа

- машины для вакуумного покрытия сантехнической арматуры

- вакуумные покрытия для инструментов

- пвд вакуумное покрытие

- вакуумные покрытия для форм

- коррозионно-стойкие

- Машина для нанесения низкотемпературного покрытия DLC

- Машина для нанесения твердого покрытия

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света