оборудование для вакуумного нанесения титанового покрытия

Когда слышишь про оборудование для вакуумного нанесения титанового покрытия, многие сразу думают о 'вакууме' и 'титане' как о магических словах. Но суть не в словах, а в том, как это всё работает в реальных цехах, где давление скачет, а целевой продукт — не просто блестящая плёнка, а адгезия, которая выдержит реальные нагрузки. Частая ошибка — гнаться за максимальным вакуумом, забывая про стабильность процесса и воспроизводимость результата от партии к партии. Вот об этом и поговорим, без глянца.

Базис: не просто камера, а система

Итак, основа — вакуумная камера. Но ключевое слово здесь — 'система'. Можно поставить самую толстую нержавейку, но если насосная группа не обеспечит быстрое и чистое откачивание, весь процесс встанет. Особенно критично для титана — остаточные газы, вроде воды или углеводородов, вступят в реакцию, и вместо чистого Ti или TiN получится что-то рыхлое и с низкой адгезией. На своём опыте сталкивался, когда экономили на криоловушке — вода с насосного масла конденсировалась на подложках, и покрытие отслаивалось при малейшей нагрузке. Пришлось переделывать всю откачную магистраль.

Источник питания — отдельная история. Для распыления титановой мишени нужен не просто мощный, а стабильный и управляемый источник. Импульсные источники постоянного тока сейчас почти стандарт, но важно, как он ведёт себя при возникновении дуги на мишени. Дешёвые блоки 'залипают' на дуге, прожигая мишень и создавая выбросы, которые убивают однородность покрытия. Хорошее оборудование должно гасить дугу за микросекунды, минимизируя повреждения. Это не теория — видел разницу на двух установках в одном цехе: на одной мишень служила втрое дольше, и брак по включениям был под 1%, а не под 10%.

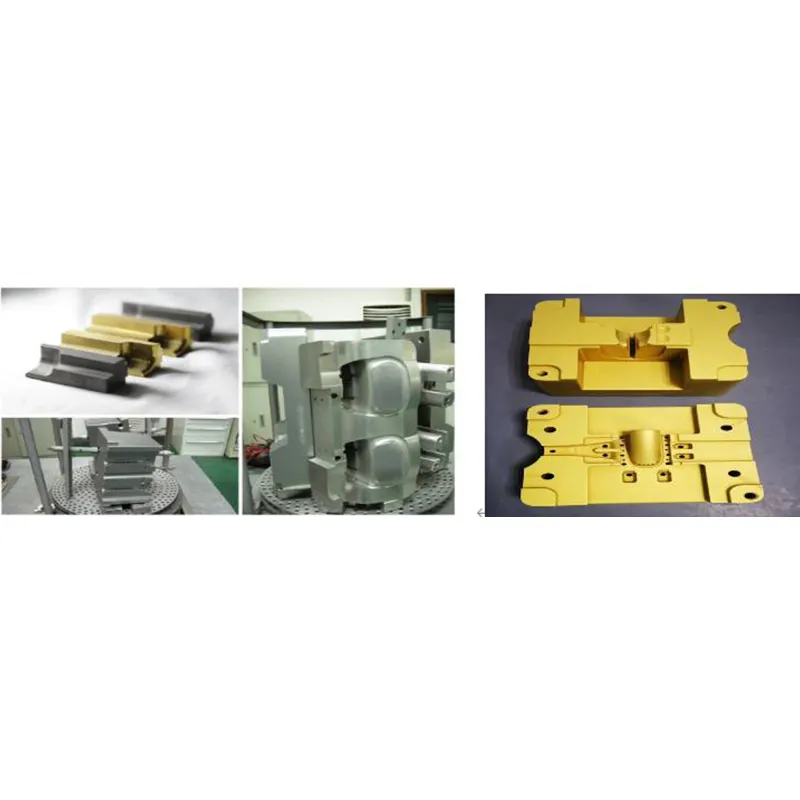

И подложкодержатели. Казалось бы, мелочь. Но если их термостабилизация хромает, температура в процессе будет 'плыть'. А от температуры подложки напрямую зависит структура и внутренние напряжения в титановом слое. Для ответственных деталей, скажем, в инструментальной промышленности, это фатально. Приходилось допиливать стандартные держатели своими силами, добавляя контур жидкостного охлаждения и датчики непосредственно в посадочные гнёзда.

Титан: от мишени до плёнки

Сам титан. Мишени — кажется, купил, установил, распыляй. Но состав и структура мишени — это половина успеха. Высокочистый титан (99.995%) — это хорошо, но для некоторых задач, например, для получения декоративного золотистого TiN, лучше подходят мишени с определённой текстурой зерна, которые дают более стабильную скорость распыления. Использовал мишени от разных производителей — разница в скорости эрозии и uniformity потока может достигать 15-20%, что напрямую бьёт по себестоимости.

Реактивное осаждение — когда в камеру добавляют азот или ацетилен для получения нитрида или карбида титана. Вот тут тонкостей — море. Соотношение потоков газа, давление в камере, положение заслонок... Всё это настраивается не по учебнику, а эмпирически, под конкретную геометрию деталей. Помню проект по покрытию свёрл: стандартный режим давал прекрасную твёрдость на плоских образцах, а в канавках свёрла из-за затенения росла рыхлая, слабая фаза. Пришлось ставить дополнительный катод и играть с конфигурацией плазмы.

Контроль толщины in-situ. Без этого — как слепой. Кварцевые микровесы — классика, но они измеряют скорость только в одной точке. Для сложных деталей этого мало. Оптические эмиссионные мониторы (OES) помогают контролировать состав плазмы, но их калибровка — это отдельный ритуал. На практике часто комбинируют оба метода, плюс послойный контроль уже на готовых контрольных образцах. Доверять только одному датчику — путь к разочарованию.

Интеграция и 'подводные камни'

Собрать установку — это полдела. Интегрировать её в технологическую линию — задача посложнее. Вопросы загрузки/выгрузки, совместимости с предыдущими операциями (например, ультразвуковой очисткой), отвода тепла... Один раз проектировали линию, где вакуумный модуль стоял после мойки. Не учли, что детали сохнут неидеально, и пары растворителя убивали вакуум и отравляли мишень за несколько циклов. Пришлось ставить дополнительную вакуумную сушку.

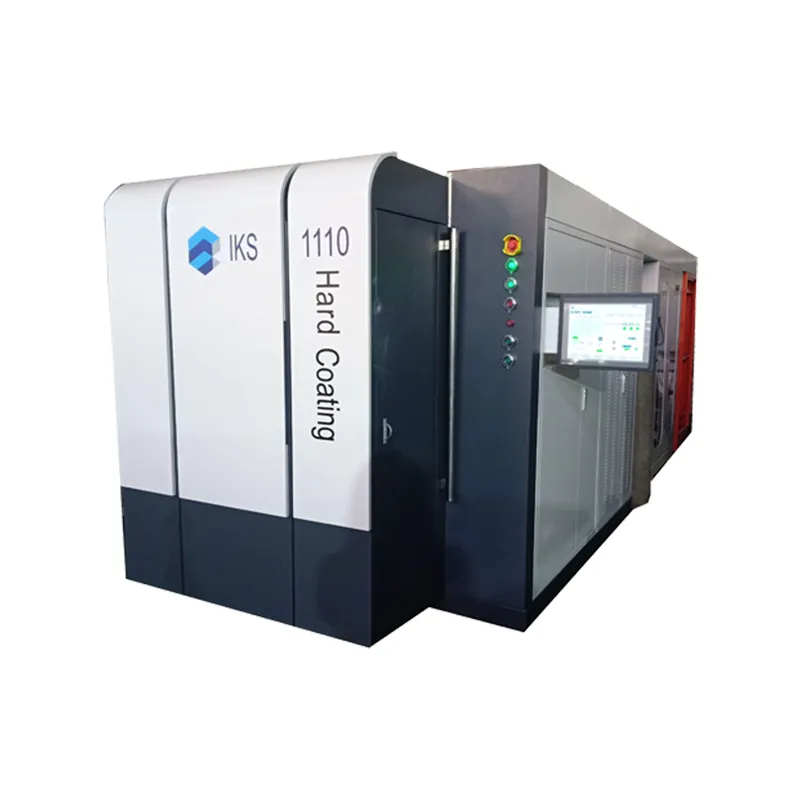

Надёжность и обслуживание. Оборудование должно работать не только на приёмке, но и через год, и через пять. Замена уплотнений, чистка камеры, профилактика насосов — если к этому нет удобного доступа, простой линии растёт катастрофически. У некоторых 'бюджетных' решений, чтобы добраться до фланца высокого вакуума, нужно было разбирать пол-установки. А это часы, а то и дни простоя. Поэтому сейчас при выборе смотрю не только на техпараметры, но и на ремонтопригодность. Кстати, у Шэньян Айкес Технолоджи Ко., Лтд. в своих установках, судя по описаниям на https://www.ikspvd.ru, этот момент часто продумывают — модульная конструкция, что сильно упрощает жизнь обслуживающему персоналу. Их подход к формированию команды разработчиков, о котором говорится в описании компании, как раз нацелен на проработку таких практических деталей, а не только на бумажные характеристики.

Экономика процесса. Стоимость владения — это не цена за киловатт. Это стоимость мишеней на один цикл, расход газа, электроэнергия на нагрев и откачку, время цикла. Иногда простая установка с чуть худшим вакуумом, но быстрой откачкой и эффективным охлаждением оказывается выгоднее 'чемпиона' по техническим характеристикам. Считал для одного производства: увеличение времени цикла на 20% из-за медленного охлаждения сводило на нет всю выгоду от более высокой производительности осаждения.

Пример из практики и выводы

Был у меня опыт с покрытием титаном деталей из алюминиевого сплава для аэрокосмической отрасли. Задача — повысить износостойкость без утяжеления. Проблема — разный коэффициент термического расширения алюминия и титана, что ведёт к растрескиванию при термоциклировании. Стандартный PVD-процесс не подходил. Экспериментировали с градиентными покрытиями, начиная с очень тонкого подслоя другого материала, и только потом — титан. Получилось, но процесс стал сложным и дорогим. Это к вопросу о том, что оборудование должно иметь запас по гибкости управления параметрами.

Так куда смотреть, выбирая оборудование для вакуумного нанесения титанового покрытия? Смотрите не на блестящий каталог, а на детали. На каком вакууме реально работает установка (не максимальном, а рабочем)? Как организовано охлаждение мишени и подложкодержателя? Как быстро и просто чистить камеру? Есть ли внятная система управления процессом с возможностью сохранения и точного воспроизведения рецептов? И, конечно, на команду, которая это оборудование создаёт и поддерживает. Ведь, как отмечает Шэньян Айкес Технолоджи, именно отличная команда разработчиков в итоге формирует продукт, который решает реальные, а не бумажные задачи.

В итоге, идеального оборудования нет. Есть оптимальное для конкретных задач, бюджета и условий эксплуатации. Главное — понимать физику процесса и иметь дело с поставщиками, которые это понимание разделяют и вкладывают его в конструкцию, а не просто продают железные ящики. Остальное — вопрос техники и опыта, который нарабатывается, в том числе, и на ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Машина для ионного покрытия с множеством дуг

Машина для ионного покрытия с множеством дуг -

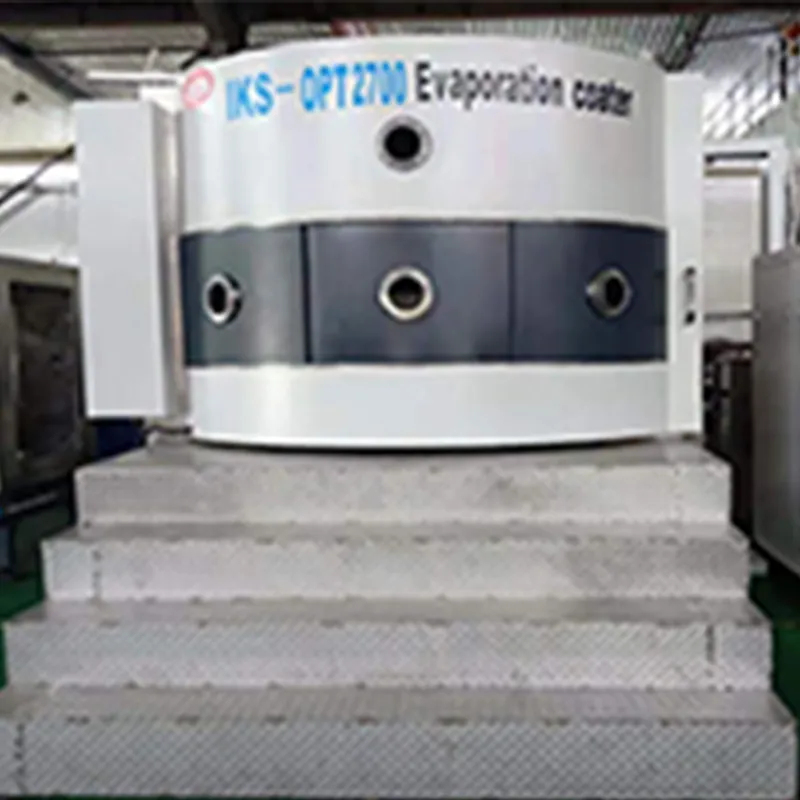

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением

Связанный поиск

Связанный поиск- Оборудование для нанесения алмазоподобного покрытия

- Декоративная вакуумная лакировальная машина

- Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

- Машина для нанесения покрытия DLC

- вакуумные покрытия для сверл

- машины для вакуумного покрытия сантехнической арматуры

- Оборудование для нанесения твердосплавных покрытий

- Дуговое оборудование с полым катодом

- вакуумные покрытия для декоративных целей

- Машина для нанесения оптических покрытий с электронно-лучевым испарением