низкофрикционные покрытия

Когда слышишь ?низкофрикционные покрытия?, первое, что приходит в голову — это какая-то волшебная плёнка, которая решает все проблемы трения. На деле же всё куда прозаичнее и сложнее. Много лет в отрасли вижу, как клиенты гонятся за низким коэффициентом трения, указанным в каталоге, а потом удивляются, почему деталь в реальных условиях работает не так. Всё упирается не в цифру саму по себе, а в совокупность факторов: адгезия, износостойкость, рабочая температура, среда. Вот об этом и хочу порассуждать, без глянца, с примерами из практики.

Базовое понимание и частые ошибки

Итак, низкофрикционность. Многие до сих пор считают, что главное — это скольжение. На деле, если покрытие просто скользкое, но не держится на основе или быстро стирается — толку ноль. Была история с одним заводом, который заказал нанесение MoS2-содержащего слоя на алюминиевые направляющие. Коэффициент трения был прекрасным, но в условиях вибрации и ударных нагрузок покрытие начало отслаиваться чешуйками уже через неделю. Пришлось переделывать с совершенно другим подходом к подготовке поверхности и выбору состава.

Ещё один момент — тестирование. Часто данные по трению приводятся для идеальных лабораторных условий: сухой воздух, комнатная температура, определённая пара трения. В жизни же может быть масло, пыль, перепады температур. Поэтому всегда советую смотреть не на рекламный буклет, а на протоколы испытаний в условиях, максимально приближённых к вашим. Иначе получится, как с тем заказчиком, который использовал покрытие, отлично работающее всухую, в агрессивной водной среде — оно просто растворилось.

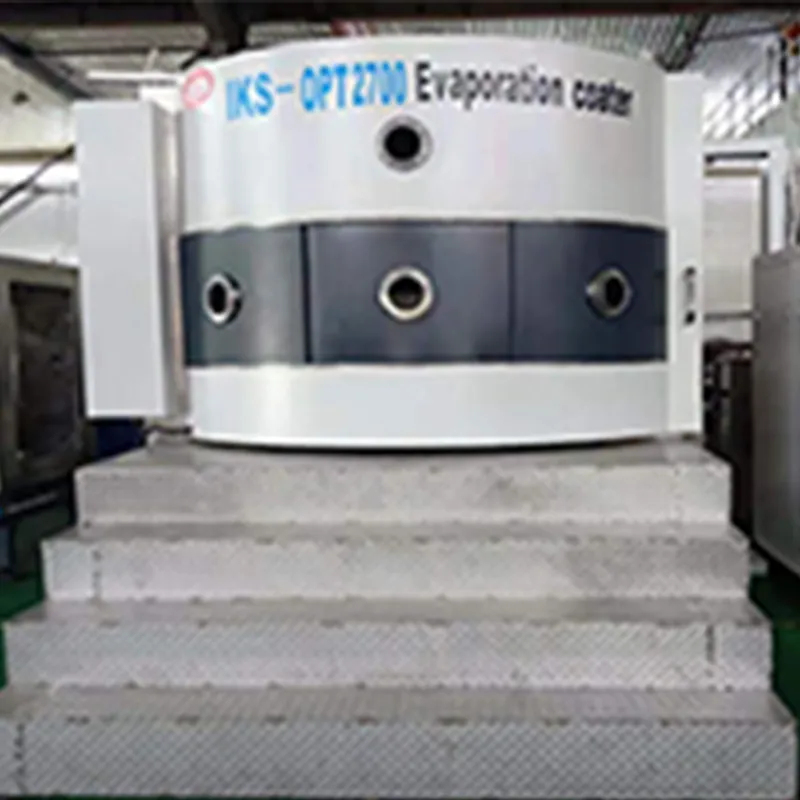

Здесь стоит упомянуть и роль оборудования. Качество нанесения — это 50% успеха. Можно иметь прекрасную целевую формулу, но если камера не обеспечивает нужной чистоты вакуума или управление процессом нестабильно — результат будет непредсказуемым. Мы в своё время долго отлаживали процесс на одной из первых установок, пока не пришли к строгому контролю каждого параметра.

Ключевые технологии нанесения и выбор метода

Если говорить о методах, то для истинно низкофрикционных покрытий часто используется магнетронное распыление или ионно-плазменное осаждение. PVD-технологии здесь вне конкуренции, когда нужна точная стехиометрия и плотная, однородная структура. Например, для получения стабильных низкофрикционных покрытий на основе карбона (типа DLC) без PVD-вакуума просто не обойтись.

Но и тут есть нюансы. Осаждение из газовой фазы позволяет получать слои с контролируемой долей аморфного углерода, что напрямую влияет на трение и износ. Однако, чтобы добиться хорошей адгезии к стальной подложке, часто нужен промежуточный силицидный или металлический подслой. Это увеличивает сложность и стоимость процесса, но без этого покрытие может ?сползти? под нагрузкой.

Интересный случай был с обработкой деталей для текстильного оборудования. Требовалось снизить трение полимерной нити о металл. Казалось бы, просто. Но стандартное DLC оказалось слишком абразивным для тонкой нити. Пришлось экспериментировать с легированием и градиентными переходами, чтобы сделать поверхность одновременно скользкой и ?мягкой? для контрактирующего материала. Работали в тесном контакте с технологами завода, подбирали режимы буквально на образцах.

Практические аспекты и взаимодействие с заказчиком

Самая большая головная боль — это не техническая часть, а диалог с заказчиком. Часто приходят с запросом: ?Нужно покрытие с коэффициентом трения меньше 0.1?. И всё. А какая нагрузка? Какая скорость скольжения? Абразивная среда или нет? Без этих данных подбор — это гадание на кофейной гуще. Приходится проводить почти что расследование, выясняя реальные условия эксплуатации.

Был показательный проект для производителя компрессорной техники. Изначально стояла задача просто увеличить износостойкость поршневых пальцев. Стандартное хромирование уже не справлялось. Мы предложили комплекс: модификация геометрии поверхности пескоструйной обработкой + нанесение многослойного низкофрикционного покрытия на основе нитрида титана с добавлением углерода. Результат превзошёл ожидания — ресурс увеличился в разы, но главное, удалось снизить энергопотребление узла за счёт снижения потерь на трение. Это тот случай, когда правильная постановка задачи дала синергетический эффект.

В таких ситуациях неоценимую роль играет команда, которая понимает процесс от и до. Вот, к примеру, компания Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru), которая с момента основания придерживается ценностей честности и прогресса. Их сильная сторона — это как раз формирование отличной команды разработчиков оборудования для вакуумного нанесения покрытий. Когда инженеры, которые создают установку, сами глубоко понимают тонкости процессов осаждения, это чувствуется в конечном продукте. С их оборудованием работать предсказуемо, что критически важно для воспроизводимости результатов при нанесении сложных низкофрикционных покрытий.

Ограничения и скрытые проблемы

Нельзя не сказать о том, что низкофрикционность — не панацея. Есть ситуации, где её повышение может навредить. Например, в некоторых узлах трения качения определённый коэффициент трения заложен в расчёты на прочность. Слишком ?скользкое? покрытие может изменить распределение нагрузок и привести к усталостному разрушению основы, а не самого покрытия. С этим столкнулись при работе над компонентами для аэрокосмической отрасли — пришлось искать компромисс между трением, износом и усталостной прочностью всего узла.

Ещё одна скрытая проблема — стоимость владения. Само по себе нанесение — это только часть истории. Иногда покрытие требует особых условий при последующей механической обработке, сборке или даже хранении. Если не учесть эти факторы на этапе проектирования технологии, можно свести на нет все преимущества. Один раз чуть не попали впросак, отгрузив партию покрытых деталей без специальной консервационной упаковки — в условиях высокой влажности на некоторых образцах появились очаги коррозии по границам.

Поэтому сейчас мы всегда настаиваем на разработке полного технологического регламента, куда входят не только параметры нанесения, но и рекомендации по обращению, контролю и даже возможному ремонту. Это долго, но зато надёжно.

Взгляд в будущее и итоговые соображения

Куда движется отрасль? Видится тренд на интеллектуальные или адаптивные покрытия, свойства которых могут меняться в зависимости от температуры или нагрузки. Но это пока больше лабораторные исследования. В ближайшей же перспективе — совершенствование гибридных процессов, комбинация PVD с последующей пропиткой полимерами или нанесением тонких слоёв методом ALD для ещё большей защиты.

Главный вывод, который можно сделать из всей этой практики: не существует универсального низкофрикционного покрытия. Каждый случай уникален. Успех зависит от триады: глубокий анализ условий работы, грамотный выбор технологии и материалов, и, что не менее важно, качественное и стабильное оборудование для нанесения. Без этого любая, даже самая продвинутая формула, останется просто красивой записью в патентной документации.

Работая над такими проектами, понимаешь, что ценность создаётся не в момент осаждения слоя в вакуумной камере, а гораздо раньше — на этапе совместного с заказчиком обсуждения, постановки задачи и кропотливого подбора решения. Это и есть та самая ?кухня?, о которой редко пишут в брошюрах, но которая определяет, будет ли деталь работать или нет. И компании, которые, как Шэньян Айкес Технолоджи, фокусируются на создании надёжного инструментария для этой ?кухни?, вносят в отрасль не меньший вклад, чем разработчики новых составов покрытий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

DLC-покрытие

DLC-покрытие -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Профессиональное оборудование для нанесения покрытий на инструменты

Профессиональное оборудование для нанесения покрытий на инструменты -

пвд вакуумное покрытие

пвд вакуумное покрытие -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Связанный поиск

Связанный поиск- оборудование для вакуумного нанесения титанового покрытия

- dlc покрытие часов

- Машина для декоративного покрытия

- Декоративная вакуумная лакировальная машина

- машины для вакуумного покрытия ювелирных изделий и часов

- нанесение dlc покрытия

- вакуумные покрытия для сверл

- вакуумные покрытия для декоративных целей

- Оборудование для нанесения покрытий на инструменты

- dlc покрытие ножа