нанесение dlc покрытия

Когда слышишь ?DLC покрытие?, многие сразу представляют себе просто твёрдый чёрный слой на детали. Но на деле, между ?просто нанести? и получить по-настоящему рабочий, износостойкий dlc слой — пропасть. Это не краска, которую можно набрызгать. Вся суть — в подготовке, в параметрах процесса и, что часто упускают, в понимании, для каких именно нагрузок мы этот слой готовим.

Где кроются главные сложности?

Начнём с основы — адгезии. Можно получить блестящий, твёрдый dlc coating, который отлетит при первой же серьёзной нагрузке. Почему? Часто виной — недостаточная подготовка поверхности. Обезжиривание, конечно, делают все. А вот качество полировки или, наоборот, создание определённой шероховатости для лучшего сцепления — это уже искусство. Я помню случай с партией форсунок: покрытие держалось идеально на тестах, но в реальной работе начало отслаиваться. Оказалось, проблема была в микроскопических остатках технологической смазки в порах материала после механической обработки. Пришлось полностью пересматривать этап ультразвуковой очистки в специальных растворителях.

Второй момент — внутренние напряжения в самом покрытии. Аморфный углерод — штука капризная. Если неправильно подобрать режимы осаждения (скажем, слишком высокое смещение на подложке), слой вырастет с огромным внутренним напряжением. Деталь может даже покоробиться, или покрытие потрескается само по себе, без всякой нагрузки. Тут не обойтись без опыта и, часто, метода проб и ошибок для конкретной геометрии изделия.

И третий, неочевидный для новичков, фактор — совместимость с материалами основы. Отличные результаты на стали могут не воспроизвестись на титане или алюминиевых сплавах. Для последних часто нужен особый барьерный подслой, иначе диффузия или разные коэффициенты теплового расширения сделают своё чёрное дело. Это та область, где общие рецепты не работают.

Оборудование: не всякая вакуумная установка подойдёт

Здесь часто экономят, а потом удивляются результату. Для качественного нанесения dlc критически важна стабильность вакуума и чистота процесса. Малейшая утечка или загрязнение мишени — и в покрытии появляются включения, падает твёрдость. Мы в своё время долго выбирали поставщика, пока не остановились на тех, кто глубоко погружён в тему. Например, компания Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru) как раз из таких. Судя по их подходу, они не просто продают установки, а сами прошли путь от разработки до внедрения, что видно по конструктивным решениям. Их команда, придерживаясь ценностей честности и совершенства, сформировала серьёзный инженерный пул, который понимает, что для DLC нужна не просто камера, а precisely controlled environment.

Важен и метод ионизации. Чаще всего используется магнетронное распыление с импульсным питанием, но тонкости в том, как управлять плазмой. Слишком агрессивная плазма ?бомбардирует? растущий слой, слишком слабая — не даёт нужной плотности. Настройка этого баланса — это уже половина успеха. В хороших установках, вроде тех, что предлагает Aikes Technology, система управления позволяет гибко варьировать эти параметры, что сразу видно по однородности и цвету получаемого покрытия.

И, конечно, система нагрева подложки. Многие забывают, что температура — ключевой параметр для формирования sp3-гибридизации (той самой, что даёт твёрдость алмаза). Но греть надо равномерно, без перегревов, которые могут отпустить основную сталь. Без точного контроля по зонам тут не обойтись.

Из практики: когда ожидание не совпало с реальностью

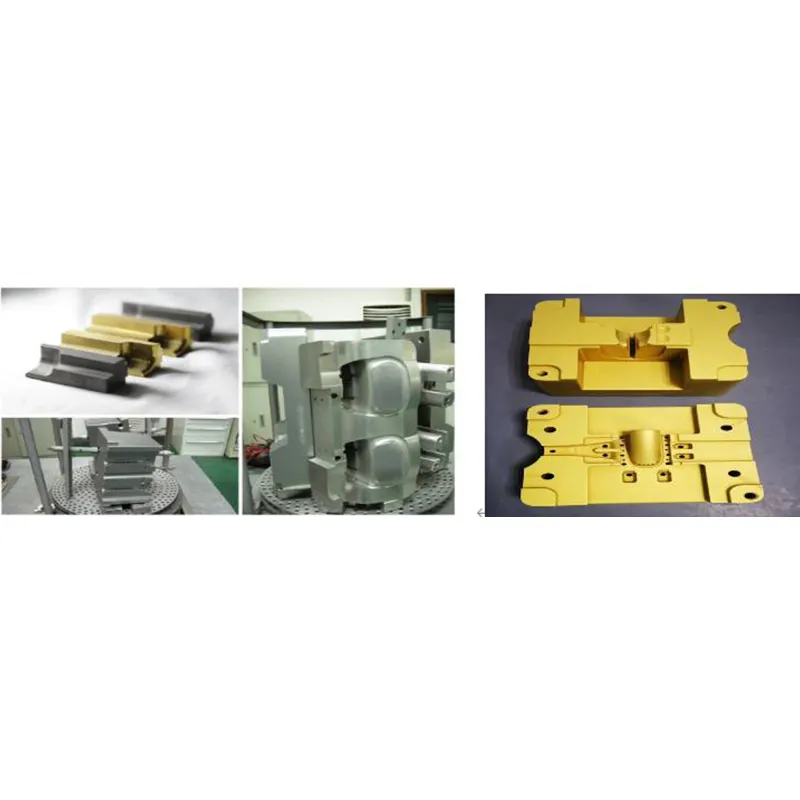

Расскажу про один наш провальный, но поучительный опыт. Был заказ на dlc покрытие для деталей пресс-форм для литья пластмасс. Задача — увеличить стойкость к абразивному износу от наполнителей. Мы сделали всё по стандартному протоколу для инструментальной стали: тщательная полировка, очистка, нанесение с хорошей адгезией. Твёрдость по Виккерсу была под 3000 HV — отлично.

Но в работе формы провалились. Покрытие не отслоилось, оно… постепенно стёрлось в локальных зонах высокого давления и температуры. Причина оказалась в термической усталости. Стандартное DLC, которое мы применили, имело высокий модуль упругости, но недостаточную термостабильность в конкретном диапазоне рабочих температур (под 300°C). Оно становилось хрупким. Пришлось углубляться в тему легирования покрытия — добавлять в процессе осаждения кремний или металлы, чтобы создать более градиентную, адаптивную структуру. Это уже следующий уровень, dlc coating с модификациями. Вывод: нельзя смотреть только на начальную твёрдость, надо моделировать реальные условия эксплуатации, включая циклические тепловые нагрузки.

Ещё один момент — контроль толщины на сложной геометрии. На режущей кромке или в глубоком пазу толщина может ?просесть? в разы. Иногда помогает вращение деталей или специальные катодные системы, но это опять же вопрос к возможностям оборудования. Универсальных держателей не бывает, часто оснастку приходится проектировать под конкретную деталь.

Так что же такое ?качественное DLC покрытие??

Для меня это покрытие, которое решает конкретную инженерную задачу, а не просто соответствует абстрактному ТУ. Если это поршневой палец — ключевы низкий коэффициент трения и устойчивость к задирам. Если это хирургический инструмент — биосовместимость и абсолютная химическая чистота процесса. Если режущий инструмент — сочетание твёрдости и ударной вязкости.

Достигается это не волшебством, а контролем над каждой стадией: от входного контроля материала заготовки до финишного контроля покрытия (не только твёрдость, но и, например, остаточные напряжения методом Рамановской спектроскопии). И здесь крайне важна синергия с производителем оборудования. Когда поставщик, как та же Шэньян Айкес Технолоджи, сам разбирается в тонкостях процесса вакуумного нанесения покрытий, это позволяет вместе оптимизировать технологическую карту, а не просто получить ?чёрный ящик? в цех.

Итог прост: DLC — мощнейший инструмент для повышения износостойкости. Но это именно инструмент, которым нужно уметь пользоваться. Слепое копирование рецептов ведёт к разочарованию. Нужно понимать физику процесса, иметь адекватное оборудование и быть готовым к итерациям при переходе на новую деталь. Только тогда этот ?просто чёрный слой? раскроет свой настоящий алмазный потенциал.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Машина для ионного покрытия с множеством дуг

Машина для ионного покрытия с множеством дуг -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

Связанный поиск

Связанный поиск- Дуговое оборудование с полым катодом

- Вакуумное покрытие PVD

- купить установку +для покрытия dlc

- коррозионно-стойкие

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- Синяя нано лакировочная машина

- Оборудование для нанесения покрытия методом PVD

- Машина непрерывного нанесения декоративной пленки

- DLC-покрытие

- пвд вакуумное покрытие