Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Когда слышишь про многодуговую машину для нанесения покрытия на магнетрон для мобильных телефонов, многие сразу представляют себе универсальный агрегат, который всё умеет. На деле же — это часто узкоспециализированная история, и главный подвох в том, что ?многодуговость? не всегда означает равномерное качество на всех катодах. Часто заказчики гонятся за количеством дуг, забывая про стабильность плазмы и тепловые нагрузки на подложку, особенно когда речь идёт о тонких корпусах или декоративных элементах телефонов. Сам термин звучит солидно, но без понимания, как именно организован вакуум, управление дугой и охлаждение, можно получить дорогую установку, которая будет ?плеваться? каплями или давать неравномерную адгезию на краях.

Основные заблуждения и как мы на них наступали

Раньше думали, что чем больше дуг — тем выше производительность. Пробовали ставить конфигурацию на 8 катодов для одновременного напыления разных слоёв. На бумаге — идеально. На практике — начались проблемы с взаимным влиянием магнитных полей от соседних магнетронов, особенно когда пытались одновременно работать в режиме DC и HiPIMS. Плазма начинала ?гулять?, и на краях подложек, которые как раз используются в мобильных телефонах, появлялись зоны с пониженной плотностью покрытия. Пришлось признать, что для таких задач иногда эффективнее каскад из двух-трёх дуг с идеально выверенным позиционированием, чем монстр с кучей катодов.

Ещё один момент — охлаждение. В телефонах часто используются алюминиевые сплавы или поликарбонат с металлизацией. Если перегреть подложку даже на 10-15 градусов выше допустимого — появляются внутренние напряжения, и позже при сборке корпус может просто треснуть. У нас был случай на одной из ранних установок, где не предусмотрели активное охлаждение держателя подложек вращающегося типа. В итоге партия корпусов для одного известного бренда пошла в брак — покрытие не отслоилось, но детали деформировались. Пришлось полностью переделывать систему теплоотвода, интегрировав контур с жидкостным охлаждением прямо в планетарный механизм.

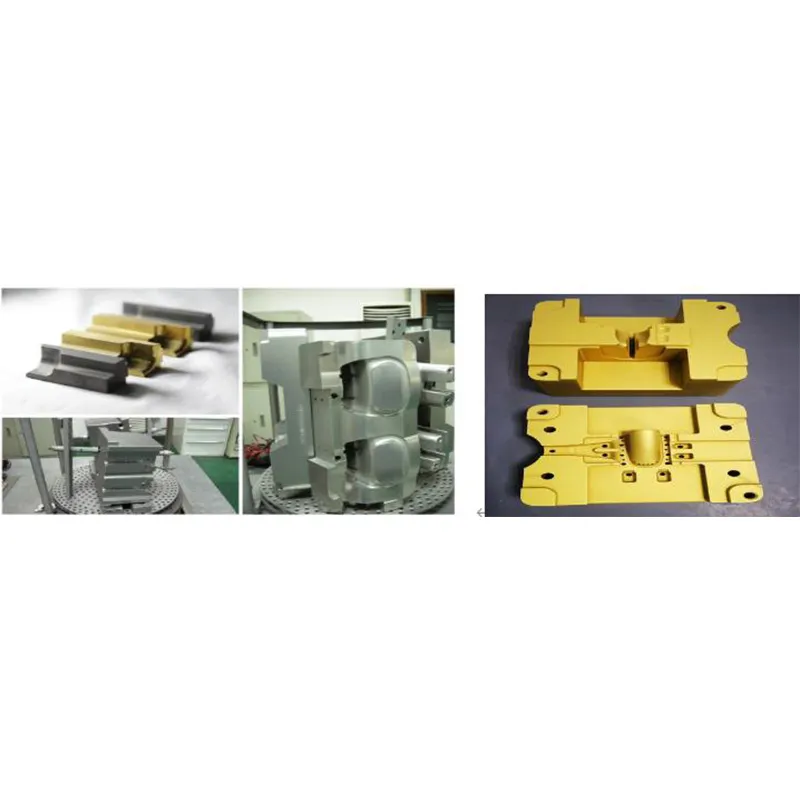

И да, ?для мобильных телефонов? — это не просто маркетинг. Это конкретные требования к толщине слоя (часто в диапазоне 1-3 микрона), микротвёрдости, а главное — к декоративному виду. Цвет должен быть идеально однородным, без малейших разводов или перепадов оттенка, что крайне сложно добиться на изогнутых поверхностях. Многодуговая система здесь помогает, но только если каждая дуга откалибрована с ювелирной точностью, а не просто работает ?в параллель?.

Опыт Шэньян Айкес Технолоджи: от концепции до рабочей конфигурации

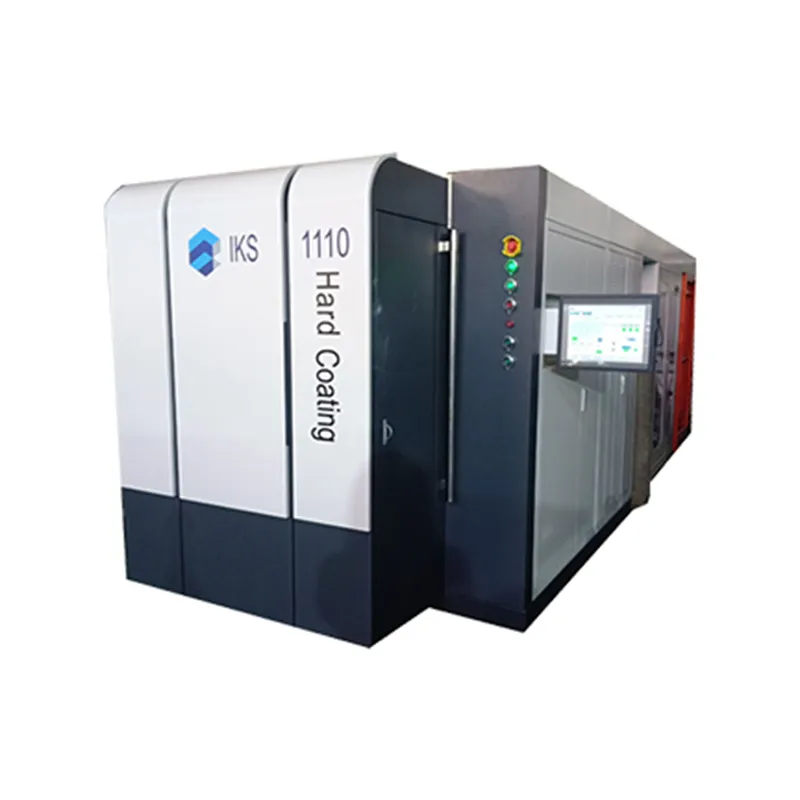

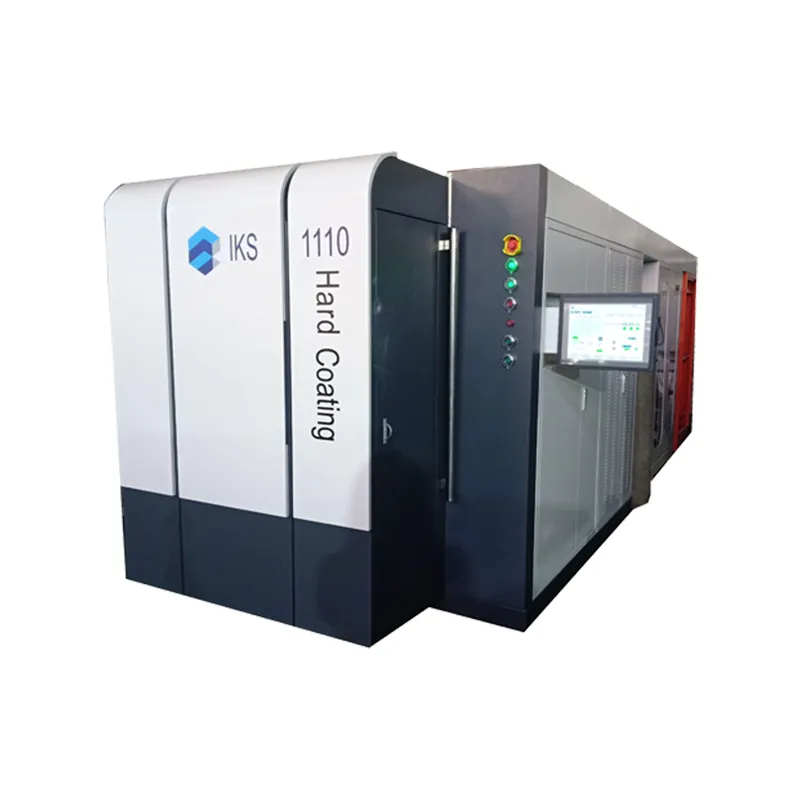

Компания Шэньян Айкес Технолоджи Ко., Лтд. (информация доступна на https://www.ikspvd.ru) в своей работе как раз ушла от шаблонных решений. Их команда, придерживаясь принципов ?честности, прогресса, совершенства?, не стала просто увеличивать количество катодов в установке. Вместо этого они сфокусировались на управлении каждой дугой по отдельности — сделали систему, где можно гибко настраивать параметры для каждого магнетрона в реальном времени. Это критично, когда в одной камере нужно нанести сначала износостойкий слой на кнопки, а потом декоративное покрытие на рамку.

На их стенде видел, как они тестировали конфигурацию для напыления нитрида титана с градиентом цвета. Использовали не классические круглые катоды, а прямоугольные мишени, чтобы уменьшить зону ?теней? на углах корпуса телефона. И что важно — встроили оптический мониторинг прямо в процесс. Не пост-фактум, а онлайн, с обратной связью на источник питания. Если в дуге появляется нестабильность — система не ждёт конца цикла, а корректирует напряжение, предотвращая выбросы. Такая мелочь, а спасает от брака целые партии.

Из разговоров с их инженерами запомнился акцент на ?прогрессе через простоту?. Вместо того чтобы усложнять интерфейс кучей кнопок, они вывели основные параметры — плотность тока дуги, температура подложки, скорость вращения — на один экран, с возможностью быстрой ручной корректировки. Для оператора, который стоит у установки по 8 часов, это невероятно важно. Не нужно лезть в меню, чтобы подстроить параметры под новую партию заготовок.

Практические нюансы, о которых редко пишут в спецификациях

Вакуумная система — это отдельная песня. Для многодугового напыления на компоненты мобильных телефонов нужна не просто высокая степень вакуума, а его исключительная чистота. Малейшие следы углеводородов от предыдущих процессов или вода из атмосферы — и цвет покрытия ?уплывает?. Мы ставили дополнительные криоловушки перед диффузионными насосами, но это увеличивало цикл. Сейчас многие, включая Aikes Technology, переходят на турбомолекулярные насосы с сухой откачкой, что сокращает время подготовки камеры почти на 30%.

Крепление магнетронов — кажется, мелочь. Но если крепёж не обеспечивает идеального теплового контакта, мишень перегревается, и её ресурс падает в разы. Приходится чаще останавливаться на замену, а это простой. Оптимальным оказалось решение с медными прокладками и пружинными зажимами, которые компенсируют тепловое расширение. Но и тут есть тонкость — усилие зажима должно быть рассчитано под конкретный размер катода, иначе деформация.

И конечно, чистка камеры. После напыления декоративных покрытий на основе оксидов или нитридов стенки камеры покрываются плотным слоем, который сложно удалить. Раньше использовали пескоструй, но потом перешли на химическую очистку специальными пастами, которые не повреждают саму сталь камеры. Это важно для поддержания стабильного фона в следующих циклах. Если этого не делать — постепенно растёт вероятность микроразрядов, которые убивают равномерность покрытия.

Когда многодуговая система действительно оправдана

Не для всех компонентов телефона она нужна. Для массивных деталей, типа аккумуляторного отсека, можно обойтись и одно- или двухдуговой системой. А вот для одновременного покрытия передней и задней панели, да ещё с разными требованиями к слоям — здесь без многодуговой машины не обойтись. Ключ в том, чтобы правильно сгруппировать детали на планетарном держателе и настроить геометрию напыления под каждую группу. Иногда эффективнее сделать два прохода с разной конфигурацией катодов, чем один проход со всеми включёнными дугами.

Ещё один кейс — напыление на гибкие элементы, типа антенн или контактных групп. Здесь тепловая нагрузка должна быть минимальной, а скорость напыления — высокой. Многодуговая система позволяет распределить мощность на несколько катодов, снижая локальный нагрев. Но важно использовать импульсные источники питания с короткой длительностью импульса, чтобы не ?зажарить? тонкую подложку. Настраивали такой процесс для одного корейского заказчика — ушло почти три месяца на подбор параметров, но результат того стоил: адгезия более 30 Н/мм2 при толщине менее 2 микрон.

И последнее — экономика процесса. Сама по себе многодуговая машина дороже, но если считать стоимость покрытия на одну деталь с учётом скорости, выхода годных и ресурса мишеней — часто она выигрывает. Особенно при больших объёмах, характерных для производства мобильных телефонов. Но считать нужно честно, включая стоимость обслуживания, расходных материалов и простоев. Иногда проще и дешевле поставить две более простые линии, чем одну навороченную, если нет жёстких требований к унификации процесса.

Вместо заключения: не гнаться за цифрами, а понимать физику процесса

В итоге, работа с многодуговой машиной для нанесения покрытия на магнетрон для мобильных телефонов — это постоянный компромисс между производительностью, качеством и стабильностью. Не бывает идеальной установки ?на все случаи жизни?. Каждый новый тип детали, каждый новый материал покрытия требует перенастройки, а иногда и модификации. Опыт таких команд, как в Aikes Technology, ценен именно практическими наработками — тем, что они прошли путь от концепции до серийных решений, набили шишек и знают, где могут быть подводные камни.

Сейчас тренд — не наращивание количества дуг до бесконечности, а интеллектуализация управления каждой дугой, интеграция диагностики в реальном времени и максимальная гибкость конфигурации. Потому что рынок мобильных телефонов меняется быстрее, чем мы успеваем модернизировать установки. Сегодня нужен матовый чёрный цвет, завтра — радужное градиентное покрытие, а послезавтра — супер-износостойкий слой на складных экранах. И многодуговая система должна быть готова к этому, не требуя полной переделки каждый раз.

Так что, если рассматриваете такое оборудование — смотрите не на красивые цифры в каталоге, а на возможность тонкой настройки, простоту обслуживания и наличие реальных кейсов под задачи, похожие на ваши. И обязательно пообщайтесь с теми, кто уже эксплуатирует подобные машины в серийном производстве. Их опыт, полный сомнений, доработок и ?озарений?, часто важнее любой рекламной брошюры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индустриальная дуговая ионная покрасочная машина

Индустриальная дуговая ионная покрасочная машина -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Связанный поиск

Связанный поиск- машины для вакуумного покрытия ювелирных изделий и часов

- Машины для вакуумного покрытия фрез

- вакуумные покрытия для форм

- Машина для нанесения покрытия DLC

- Вакуумное покрытие PVD

- покрытие ленточных пил покрытие DLC

- Машина непрерывного нанесения декоративной пленки

- Оборудование для нанесения алмазоподобного покрытия

- Вакуумные покрытия PVD

- Многодуговая ионно-покрывная машина