Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты

Когда говорят про многодуговую магнетронную машину для цифровых продуктов, многие сразу представляют себе просто ?универсальный? агрегат для любого покрытия. Это, пожалуй, самое распространённое заблуждение. На деле, если речь идёт о корпусах смартфонов, компонентах планшетов или носимой электронике, требования к однородности слоя, адгезии и, что критично, к температуре процесса — совершенно иные, чем, скажем, для инструментальных покрытий. И здесь как раз начинаются тонкости, которые не всегда очевидны из технических паспортов.

Почему именно многодуговая система? Конкретика и компромиссы

В нашей работе с покрытиями для цифровой техники мы изначально пробовали классический магнетронный распыл. Да, для декоративных слоёв — вполне. Но когда потребовалось нанести износостойкое, проводящее или барьерное покрытие на сложные полимерные подложки (те же рамки из инженерного пластика), столкнулись с проблемой. Адгезия была на грани, а нагрев подложки от классического магнетрона иногда приводил к деформации тонкостенных деталей. Вот тогда и вернулись к идее многодугового испарения, но в гибридной связке.

Суть в том, что магнетронная машина с несколькими катодными дугами позволяет комбинировать процессы. Можно сначала ?пробить? поверхность ионной очисткой и нанести тонкий подслой высокой энергии от дуги для адгезии, а потом, не разгерметизируя камеру, перейти на магнетронное распыление для наращивания основного функционального слоя с нужной структурой и низкой температурой. Это не теория — мы так работали над партией защитных покрытий для разъёмов умных часов. Без такого подхода адгезия к никелированной основе была нестабильной.

Но и тут есть нюанс. Не всякая многодуговая система хорошо управляется с точным поддержанием параметров на небольших деталях, закреплённых на сложных карусельных держателях. Иногда наблюдается ?теневой эффект?, и равномерность падает. Приходится экспериментировать с конфигурацией катодов, расположением деталей и даже с формой магнитного поля. Это уже не просто ?включил и работает?, а постоянная тонкая настройка под конкретную задачу. Кстати, у Шэньян Айкес Технолоджи Ко., Лтд. в своём оборудовании для вакуумного нанесения покрытий как раз заложена подобная гибкость конфигурации, что видно по их разработкам на https://www.ikspvd.ru. Это важный момент для тех, кто ищет не просто аппарат, а технологическое решение.

Оборудование и реальные ?узкие места? процесса

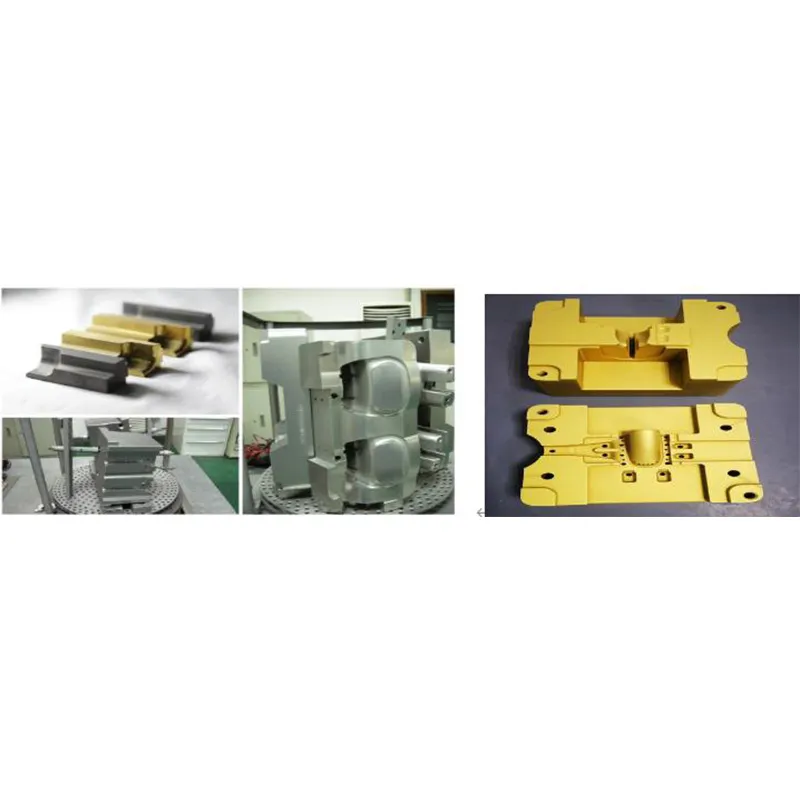

Говоря об оборудовании, часто упускают из виду систему загрузки и манипулирования. Для цифровых продуктов, особенно мелкосерийных или с разнотипными деталями в одной партии, критична универсальность оснастки. Мы однажды потеряли почти неделю на переналадку стандартной карусели под нестандартные по форме элементы управления. Пришлось проектировать и изготавливать специальные держатели — время и деньги. Поэтому сейчас при выборе или заказе машины для нанесения покрытия мы сразу смотрим не только на параметры вакуума и мощность источников, но и на совместимость с различными типами оснастки и возможность интеграции роботизированной загрузки/выгрузки.

Ещё один практический момент — управление процессом и сбор данных. В производстве цифровых продуктов, где важен traceability (прослеживаемость) каждой партии, просто записать ?давление и ток? недостаточно. Нужна фиксация всех параметров в реальном времени для каждого этапа, включая предварительную очистку. Это помогает потом, при анализе возможного брака, точно установить, на каком шаге произошло отклонение. Некоторые современные установки, включая те, что разрабатываются командой Aikes Technology, предлагают такие встроенные системы мониторинга, что серьёзно облегчает жизнь технолога.

И конечно, обслуживание. Многодуговые катоды, особенно при работе с разными материалами (скажем, переход с хрома на цирконий), требуют регулярной чистки и проверки состояния. Пренебрежение этим ведёт к нестабильности горения дуги, появлению микрокапель на покрытии — для оптических или тактильных поверхностей цифровых устройств это смерть. Выработали правило: после каждой смены материала — полная диагностика катодной группы. Трудоёмко, но дешевле, чем переделывать бракованную партию корпусов для дорогого гаджета.

Материалы покрытий: от теории к ограничениям цеха

В литературе много пишут про возможности PVD-покрытий: нитриды, оксиды, карбиды. Но для цифровых продуктов список часто сужается. Во-первых, из-за требований биосовместимости для носимых устройств. Во-вторых, из-за цвета и внешнего вида. Напыление, скажем, нитрида титана даёт красивый золотистый оттенок, но его твёрдость и износостойкость могут быть избыточны для кнопки, зато идеальны для рамки. А для внутренних токопроводящих дорожек на пластике может потребоваться чистое серебро или медь, но их напыление — отдельная история с высокой скоростью и контролем окисления.

На практике мы часто идём на композиционные или градиентные слои. Например, для защиты от царапин на поликарбонате: сначала тонкий подслой для адгезии (часто на основе кремния), потом основной износостойкий слой (типа Al2O3), и сверху возможно ещё олеофобное покрытие. Всё это должно делаться в одной вакуумной сессии, что предъявляет высокие требования к системе управления и смене газовой среды в камере. Многодуговая магнетронная установка здесь хороша тем, что позволяет иметь несколько разных катодных мишеней и переключаться между ними, не нарушая вакуум.

Но есть и неудачи. Пытались как-то нанести супергидрофобное покрытие на основу из магнетронно-напылённого оксида. Лабораторные тесты были отличные, а в серии адгезия начала ?отходить? на углах. Оказалось, проблема в разной скорости осаждения на ребрах и плоскостях при нашем конкретном расположении держателей. Пришлось признать, что для такой сложной задачи наше текущее оборудование не оптимально, и искать решения в изменении геометрии оснастки и снижении скорости напыления. Это тот случай, когда технология в теории есть, а её промышленная реализация упирается в ?железо? и техпроцесс.

Контроль качества: чем и как проверяем в реальных условиях

В идеальном мире для каждого типа покрытия есть свой идеальный метод контроля. В цехе — мир неидеальный. Толщиномеры, адгезиметры, тесты на твёрдость — это обязательно. Но для цифровых продуктов часто критичен субъективный фактор: внешний вид, тактильные ощущения. Поэтому рядом с лабораторным оборудованием всегда лежит набор эталонных деталей и проводится визуально-тактильный контроль оператором. Звучит ненаучно, но без этого никак — клиент в первую очередь видит и трогает.

Особенно сложно с цветом. Металлизированные покрытия интерферируют, и цвет зависит от угла наблюдения, толщины слоя, да даже от шероховатости подложки. Мы набили шишек, пока не настроили процесс так, чтобы разброс по цвету в партии был минимальным. Помогло внедрение in-situ оптического контроля толщины в реальном времени прямо в камере. Это дорогое решение, но для премиальных продуктов оно окупилось снижением брака.

И конечно, тесты на эксплуатацию. Покрытие может прекрасно пройти все лабораторные испытания, а потом оказаться чувствительным к средствам для чистки экранов или просто к поту с рук. Поэтому мы всегда делаем длительные натурные испытания на реальных устройствах в разных условиях. Иногда это выявляет проблемы, которые никакими стандартными методами не уловишь. Например, один тип нашего износостойкого покрытия со временем немного менял коэффициент трения, что для сенсорной панели было неприемлемо. Вернулись к доработке состава слоя.

Взгляд вперёд: куда движется технология для цифрового сегмента

Судя по запросам от заказчиков и нашим собственным поискам, тренд — в дальнейшей миниатюризации и интеграции процессов. Ожидается, что многодуговая магнетронная машина будущего для этой отрасли будет не просто наносить покрытие, а совмещать это с предварительной активацией поверхности плазмой, нанесением праймерного слоя из полимера (от того же PECVD) и последующей финишной обработкой. Всё в одном вакуумном цикле. Это резко повысит адгезию к ?сложным? пластикам и позволит создавать многофункциональные гибридные покрытия.

Другой вектор — умное управление и адаптивность. Оборудование, которое само может компенсировать износ мишени, подстраивать параметры под геометрию конкретной детали в партии (на основе её 3D-модели) и прогнозировать необходимость обслуживания. Это уже не фантастика, отдельные элементы такой системы мы видели в продвинутых линейках, включая разработки компаний, которые, подобно Шэньян Айкес Технолоджи Ко., Лтд., делают ставку на инновации в оборудовании для вакуумного нанесения покрытий. Их подход, основанный на ценностях честности и постоянного совершенствования, как раз ведёт к созданию не просто станков, а технологических партнёров для производства.

В итоге, возвращаясь к началу. Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты — это не волшебный ящик. Это сложный инструмент, эффективность которого на 90% определяется пониманием технологии, умением его настроить под конкретную задачу и готовностью заниматься кропотливой работой по отладке процесса. Гонка за универсальностью здесь часто проигрышна. Гораздо важнее — гибкость, управляемость и возможность глубокой интеграции в производственную цепочку, где покрытие становится не последним штрихом, а ключевым функциональным элементом самого цифрового устройства. Именно на это, по моим наблюдениям, и стоит обращать внимание при выборе решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

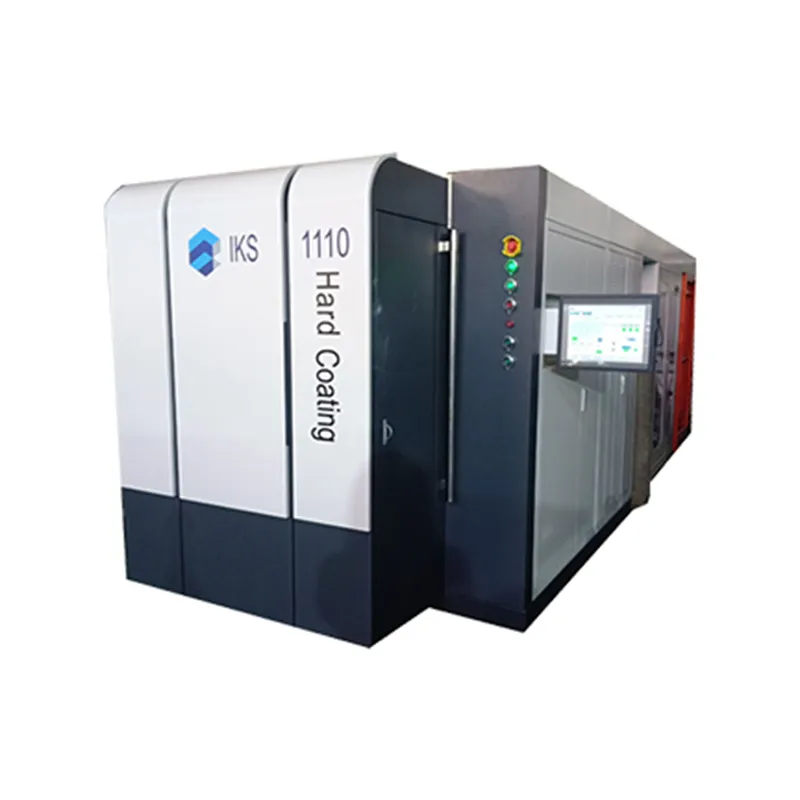

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

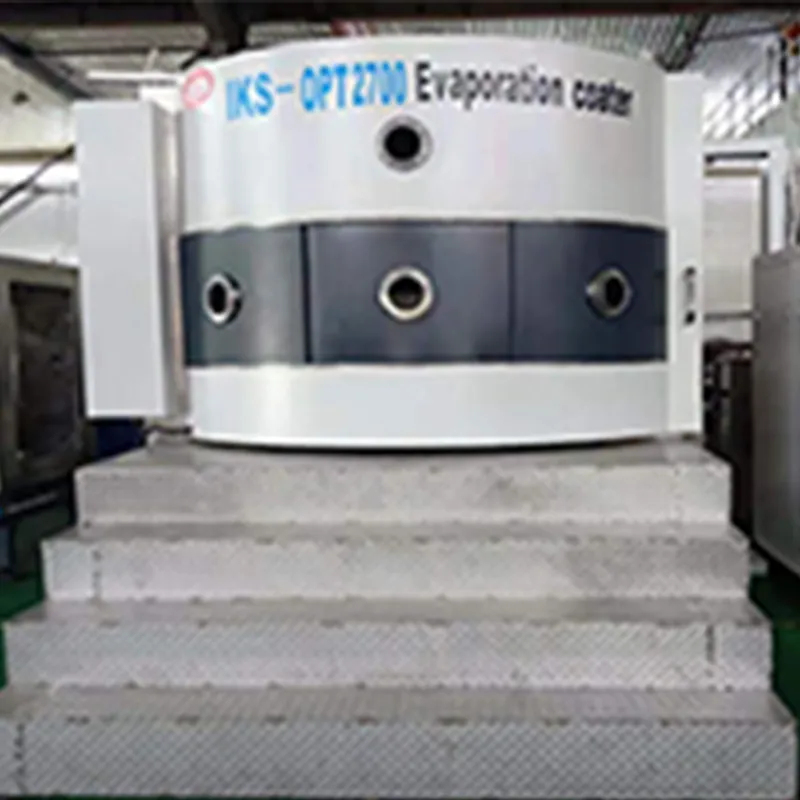

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

пвд вакуумное покрытие

пвд вакуумное покрытие

Связанный поиск

Связанный поиск- вакуумные покрытия для декоративных целей

- Машины для вакуумного покрытия фрез

- вакуумные покрытия для сверл

- износостойкие

- dlc покрытие часах

- Машина для вакуумного покрытия ленточной пилы

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- dlc покрытие часов

- оборудование для вакуумного нанесения титанового покрытия