Многодуговая ионно-покрывная машина

Когда слышишь ?многодуговая ионно-покрывная машина?, первое, что приходит в голову — это, наверное, универсальный ?монстр?, который всё и сразу. В теории звучит здорово: несколько катодов, высокая скорость осаждения, равномерное покрытие сложных деталей. Но на практике... На практике часто оказывается, что ключевой вопрос не в количестве арок, а в том, как заставить их работать стабильно вместе, а не просто числиться в спецификации. Многие поставщики любят хвастаться цифрой, скажем, восемью дугами, но при этом умалчивают о проблемах с взаимным влиянием плазменных шлейфов или локальным перегревом мишеней. Вот с этого, пожалуй, и начну.

От спецификации к пуско-наладке: где кроется разрыв

Взяли мы как-то на пробу одну установку, заявленную как современная многодуговая ионно-покрывная машина. В паспорте — всё прекрасно: вакуум 5e-3 Па, восемь независимо управляемых катодных узлов, встроенный ионный источник для очистки. Распаковали, смонтировали. Первые же попытки запустить все дуги одновременно показали, что система питания не справляется с пиковыми нагрузками — срабатывала защита. Пришлось ?танцевать? с последовательностью включения и настройкой рабочих токов для каждой мишени отдельно. Оказалось, что ?независимое управление? на деле означало отдельные ручки на панели, но общую шину питания, которая и была узким местом.

Это типичная история. Техническое задание часто составляют, отталкиваясь от идеальных лабораторных условий, а не от реалий серийного производства, где напряжение в сети может ?плавать?, а охлаждающая вода — быть не такой чистой, как хотелось бы. Стабильность горения дуги — это вообще отдельная песня. Особенно когда мишени из разных партий, даже одного состава, имеют чуть разную плотность или микроструктуру. Одна может работать ровно, а на соседней дуга начинает ?бегать? по поверхности, вызывая повышенное выделение макрочастиц. И это в установке, которая позиционируется как высококлассная.

Здесь, кстати, стоит отметить подход некоторых производителей, которые прошли этот путь. Вот, например, Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru) в своих моделях явно делают упор не на голую цифру, а на систему стабилизации дуги и управление плазмой. В их описаниях видно, что они понимают проблему: можно поставить двенадцать катодов, но если нет интеллектуальной системы, подавляющей катодные пятна и фильтрующей капельную фазу, толку будет мало. Их философия, если верить сайту — ?честность, прогресс, совершенство?, — в данном контексте читается как честность в заявленных характеристиках, которые должны достигаться в рабочих, а не идеальных условиях.

Детали, которые решают всё: мишени, крепления, геометрия

Перейдём к ?начинке?. Самый болезненный момент — крепление мишеней. Казалось бы, мелочь: прижимная планка, болты, медная подложка для отвода тепла. Но именно здесь происходят основные утечки охлаждающей воды (если используется водяное охлаждение) или ухудшение теплового контакта. Плохой отвод тепла — мишень перегревается — состав мишени начинает испаряться неравномерно — меняется стехиометрия покрытия. Всё, процесс пошёл не туда. В многодуговых системах эта проблема множится.

Геометрия расположения катодов относительно стола с деталями — это целая наука. Недостаточно просто равномерно развесить их по стенке камеры. Нужно учитывать тени от креплений, взаимное экранирование, чтобы поток с одной мишени не ?забивал? соседнюю. Часто видишь схемы, где катоды расположены симметрично и красиво. А потом пытаешься покрыть, допустим, режущий инструмент со сложной геометрией — и получаешь разброс по толщине покрытия в разы на разных гранях. Приходится городить приспособления для вращения или качания деталей, что усложняет и удорожает оснастку.

Опытным путём пришли к выводу, что для многих задач эффективнее может быть конфигурация не с максимальным числом дуг, а с их оптимальным расположением, иногда даже асимметричным, под конкретную номенклатуру изделий. Иногда три правильно расположенные и стабильно работающие дуги дают лучший результат и выше выход годных изделий, чем восемь, работающих в режиме постоянной подстройки.

Плазма в камере: когда всё взаимодействует со всем

Это, пожалуй, самый сложный для контроля аспект. Когда горит несколько дуг, плазменные облака вокруг каждой мишени взаимодействуют между собой. Может возникать нестабильность, ?стягивание? плазмы в одну зону. Это влияет на ионизацию потока пара и, как следствие, на структуру и адгезию покрытия. Визуально в смотровом окне это выглядит как мерцающие сгустки, а не равномерная свеча.

Для борьбы с этим применяют различные магнитные системы — чтобы конфинировать плазму, удерживать её near the substrate. Но и тут есть подводные камни. Сильные магнитные поля могут влиять на работу датчиков, например, датчиков давления, если они ионизационные. Получается, что ты настраиваешь один параметр, а это неожиданно сбивает показания другого. Приходится проводить калибровку уже в рабочем режиме, с горящей плазмой, что не всегда безопасно и удобно.

На одном из проектов столкнулись с тем, что при одновременной работе четырёх титановых катодов и одного хромового, покрытие на некоторых деталях получалось с повышенным содержанием хрома, хотя он должен был быть только в одном из слоёв. Оказалось, из-за геометрии и разной скорости распыления, пары хрома активно мигрировали по камере и осаждались на всех поверхностях, включая другие мишени, немного ?загрязняя? их. Пришлось пересматривать последовательность нанесения слоёв и вводить технологические паузы для стабилизации состава остаточной атмосферы.

Обслуживание и надёжность: цена сложности

Чем сложнее система, тем больше точек потенциального отказа. В многодуговой машине это каждый катодный узел со своей системой подачи питания, охлаждения, водяными уплотнениями. Плюс общая система управления, которая должна координировать это хозяйство. Наработка на отказ — критичный параметр для производства. Нет ничего хуже, чем остановить конвейер из-за выхода из строя одного блока питания дуги, пока остальные семь работают.

Здесь важна ремонтопригодность. Может ли оператор быстро, без вакуумной разборки всей камеры, заменить вышедшую из строя мишень или почистить затравленный изолятор? В некоторых конструкциях для этого нужно снимать фланец и нарушать вакуум во всей системе, что ведёт к потере целой смены на прогрев и откачку. Хорошие производители, такие как Aikes Technology, думают об этом, проектируя катодные узлы с быстросъёмными соединениями и вынесенными блоками питания, доступными для обслуживания без вскрытия основной камеры. Это та самая ?практичность?, которая ценится в цехе.

Ещё один момент — расходные материалы. Мишени для многодугового напыления — это не просто слитки. Их нужно регулярно механически обрабатывать, чтобы обновить поверхность, удалить кратер. Если мишени маленького диаметра, их ресурс исчерпывается быстро, и стоимость эксплуатации растёт. Иногда дешевле и эффективнее использовать установку с одной-двумя крупногабаритными мишенями и вращающимся катодом, чем гонять восемь маленьких, которые нужно менять каждую неделю.

К чему же в итоге приходим? Выбор без иллюзий

Так что же, многодуговая ионно-покрывная машина — это плохо? Вовсе нет. Это мощный инструмент для задач, где действительно требуется высокая скорость осаждения нескольких материалов одновременно или послойное нанесение без разгерметизации. Например, для нанесения износостойких многослойных покрытий типа TiAlCrN или декоративных покрытий с градиентом цвета. Но это инструмент для подготовленных пользователей, с отлаженной технологией и грамотным сервисом.

Выбирая такую установку, нужно смотреть не на верхнюю строчку в спецификации, а на детали. Как реализовано управление дугой? Как решён отвод тепла? Какова реальная равномерность покрытия на тестовых образцах сложной формы, а не на плоской пластине? И, что очень важно, кто будет её обслуживать и есть ли доступ к запасным частям и технологической поддержке.

Именно поэтому мы в своё время обратили внимание на компании, которые не просто продают железо, а предлагают технологический процесс под ключ. Те же ребята из Aikes, судя по их портфолио на ikspvd.ru, часто публикуют конкретные case studies по нанесению покрытий на инструмент или детали машин. В их описаниях чувствуется, что они сами прошли через все этапы отладки и понимают, о чём пишут. Их принцип ?совершенство и благодарность?, если отбросить маркетинг, можно трактовать как стремление к совершенству в деталях установки и благодарность (то есть обратную связь) от клиентов, которая позволяет эту установку улучшать. В нашем деле это дорогого стоит. В конечном счёте, правильная машина — это не та, у которой больше всего дуг, а та, которая стабильно, день за днём, даёт предсказуемый и качественный результат на вашем производстве. Всё остальное — от лукавого.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

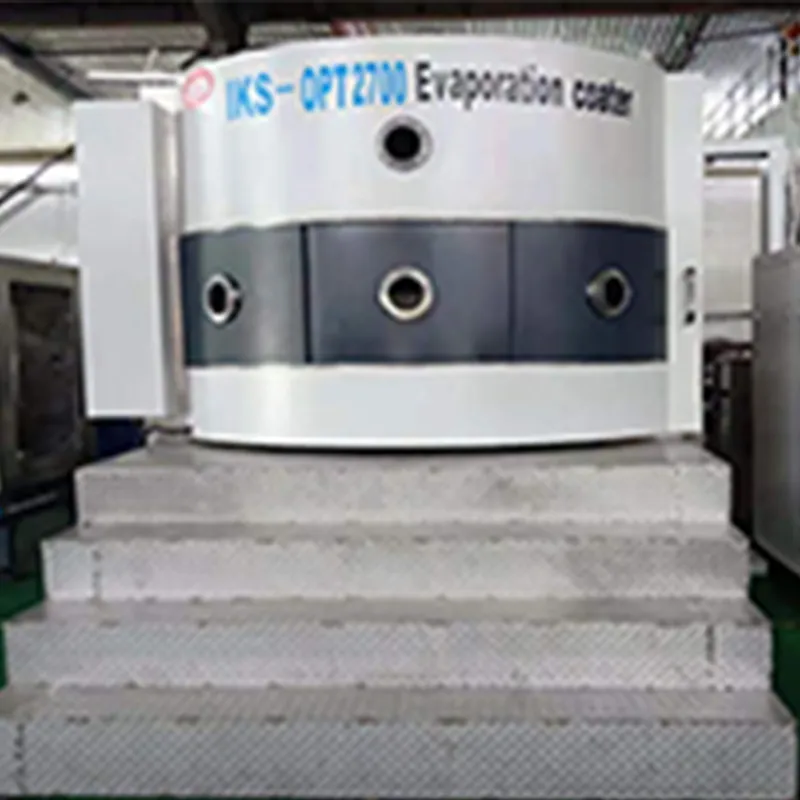

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Связанный поиск

Связанный поиск- вакуумные покрытия для инструментов

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- dlc покрытие часов

- машины для вакуумного покрытия сантехнической арматуры

- Декоративная вакуумная лакировальная машина

- Машина для нанесения многодугового ионного покрытия

- Машина для декоративного покрытия

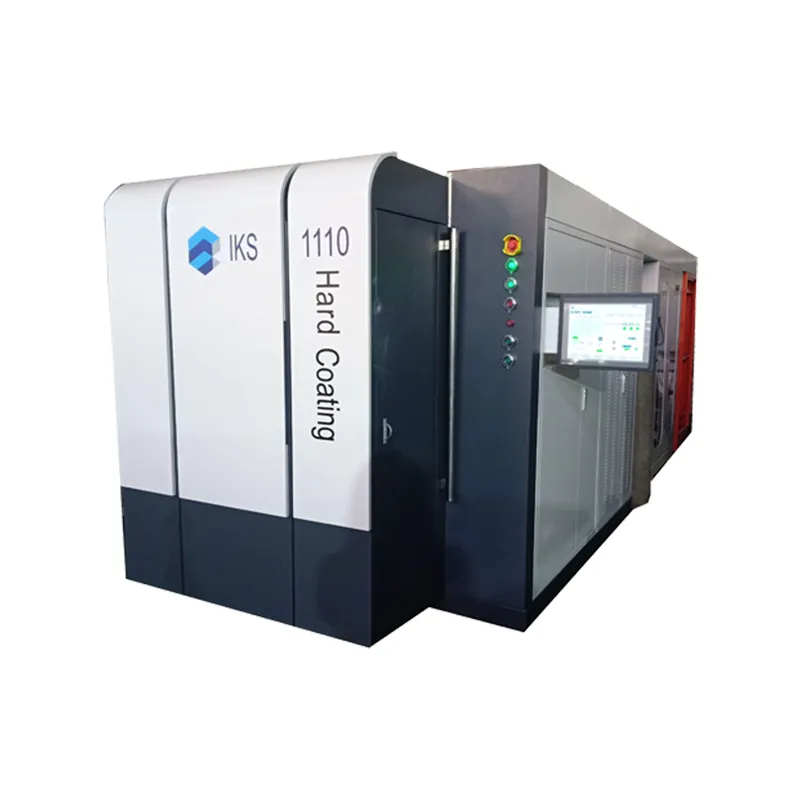

- Машина для нанесения твердого покрытия

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

- коррозионно-стойкие