машины для вакуумного покрытия ювелирных изделий и часов

Когда говорят про машины для вакуумного покрытия ювелирных изделий и часов, многие сразу представляют себе просто 'золотое' или 'черное' напыление. Но на деле, если копнуть глубже, это целая история про адгезию, чистоту камеры и управление параметрами разряда. Частая ошибка — считать, что главное — это блеск. Нет, главное — чтобы покрытие держалось на циферблате или кольце через пять лет носки, не слезало и не меняло цвет. А это уже вопрос к оборудованию.

Откуда начинаются сложности: неочевидные детали

Взять, к примеру, подготовку поверхности. Казалось бы, все просто: очистил, загрузил, запустил цикл. Но в ювелирке и часах мелочей не бывает. Остатки полировальной пасты, отпечатки пальцев, даже невидимая глазу пыль — всё это убивает адгезию. Я видел случаи, когда на идеально выглядящем образце покрытие начинало отслаиваться чешуйками именно из-за этого. Приходится разрабатывать свои протоколы предварительной обработки, иногда даже с ручной чисткой ультразвуком в особых растворах. И это еще до того, как изделие попадет в вакуумную камеру.

Сам вакуум — тоже не просто 'откачать воздух'. Для качественного PVD-покрытия (а в большинстве случаев речь идет именно о нем) нужен высокий вакуум, стабильный. Любая микротечь, негерметичность уплотнения — и в процесс вмешиваются посторонние газы, чаще всего кислород и водяной пар. В итоге вместо ожидаемого яркого золота 18К получается тусклый, с коричневатым оттенком слой. Или, что хуже, покрытие становится хрупким. Проверка течеискателем — это не рекомендация, а обязательный этап перед каждым серьезным заказом.

И вот тут важна конструкция самой машины. Дешевые модели часто грешат именно на уплотнениях и качестве нержавейки камеры. Со временем, после циклов нагрева и охлаждения, появляются микротрещины, сама сталь может начать 'газовать' — выделять остаточные газы. Поэтому смотрю всегда на толщину стенок, на тип фланцев, на качество прокладок. Это как раз тот случай, когда экономия в полмиллиона рублей на покупке потом оборачивается постоянными рекламациями и потерей клиентов.

Источники распыления и мишени: что действительно важно

Сердце любой такой системы — источник. Магнетронный, катодно-дуговой, может, HIPIMS. Для декоративных покрытий на ювелирных изделиях и корпусах часов чаще всего используют магнетронное распыление. Оно дает более ровный, контролируемый слой, меньше капель. Но и тут есть нюансы. Форма и охлаждение мишени. Если взять стандартную круглую мишень из золота 999 пробы, но плохо ее охлаждать, она быстро перегреется, начнет плавиться по краям, и скорость напыления упадет, а вместе с ней и экономическая эффективность.

Работал с разными поставщиками мишеней. Дешевые — соблазнительно дешевые — часто имеют неоднородную плотность, примеси. Вроде и золото, а при спектральном анализе покрытия находишь следы меди или никеля. Цвет 'уплывает'. Поэтому сейчас настаиваю на использовании мишеней от проверенных производителей, даже если их цена на 15-20% выше. Это страховка от брака.

А еще есть история с креплением мишеней. Казалось бы, мелочь. Но если механизм крепления ненадежен, мишень может вибрировать при работе, особенно на высоких мощностях. Это приводит к колебаниям скорости осаждения и, как следствие, к неравномерности толщины покрытия. На часах это особенно критично — на скошенных гранях корпуса может быть видна разница в оттенке. Приходилось самому дорабатывать крепежные узлы на старом оборудовании, добавлять демпфирующие шайбы.

Управление процессом: где сидит опыт оператора

Современные машины для вакуумного покрытия часто имеют полностью автоматизированные циклы. Загрузил параметры — нажал кнопку. Но слепая вера в автоматику — путь к разочарованию. Любой опытный технолог смотрит на графики во время процесса: кривую откачки, стабильность давления при работе газов, ток на мишени.

Был у меня показательный случай. Автоматический цикл на новой линии шел идеально, но покрытие на партии колец получилось с легким радужным отливом. Система не показала ошибок. Стали разбираться. Оказалось, что клапан подачи аргона немного 'подклинивал', создавая микроскопические пульсации потока газа. Автоматика их не ловила, так как усредняла значения за период. А человеческий глаз, глядя на динамический график, увидел бы мелкие 'иголки'. После этого всегда оставляю в цикле 'окно' для ручной корректировки, особенно на этапе инициирования плазмы.

Толщинометрия in-situ — отличная вещь, но и она не панацея. Датчик измеряет толщину на контрольной пластинке, а не на самом изделии сложной формы. Поэтому финальный контроль — всегда визуальный и с помощью тестов на адгезию (скотч-тест, например) на реальных деталях. Приходится нарабатывать свою базу данных: для колец такой-то ширины, для стальных корпусов часов, для латунных заготовок — свои поправочные коэффициенты к показаниям датчика.

Случай из практики и роль надежного поставщика

Как-то пришлось экстренно восстанавливать покрытие на ограниченной серии дорогих часов. Свой реактор был на плановом обслуживании. Обратились к стороннему подрядчику. Результат был ужасен: цвет не совпал, а на ремешках появились пятна. Разбор полетов показал, что использовалась устаревшая машина без должного контроля чистоты остаточной атмосферы, и пары от предыдущего процесса (видимо, покрывали что-то титаном) загрязнили камеру.

Этот опыт заставил серьезнее относиться не только к своему оборудованию, но и к выбору партнеров по аутсорсингу или поставщиков новых линий. Нужно смотреть не на красивые картинки, а на реальные технологические возможности и культуру производства. Вот, например, изучая рынок, наткнулся на сайт Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru). В их описании мелькнула важная для меня фраза про 'отличную команду разработчиков оборудования для вакуумного нанесения покрытий'. Это как раз тот случай, когда ценность не только в железе, но и в инженерной поддержке. Компания, которая сама разрабатывает, а не просто собирает станки из купленных узлов, обычно глубже понимает процессы и может адаптировать машину под специфические задачи — скажем, под особый режим напыления на хрупкие эмалевые циферблаты, где нельзя давать сильный нагрев.

Их подход, судя по заявленным ценностям 'честности, прогресса, совершенства', в теории должен исключать те самые полумеры с уплотнениями или неоднородными мишенями, о которых я говорил выше. Для нашего сегмента это критически важно. Клиент, покупающий часы за несколько тысяч евро, не простит даже малейшего дефекта покрытия.

Вместо заключения: мысль вслух о будущем

Куда все движется? Тренд — на еще большую экологичность и безопасность. Все меньше хотят работать с цианистыми электролитами гальваники, всё больше переводят линии на PVD. Это правильно. Но PVD для ювелирки — это не просто замена одного процесса другим. Это другая философия. Требуется более чистое производство, более квалифицированные кадры, более точное оборудование.

Машины будущего, на мой взгляд, должны иметь еще более интеллектуальные системы диагностики, предсказывающие износ мишени или скорую необходимость замены фильтра в форвакуумной линии. И, конечно, гибкость. Сегодня нужно золото 2N, завтра — черный DLC на сталь, послезавтра — градиентное покрытие 'розовое золото — белое золото'. Менять конфигурацию должно быть быстро и без потери вакуума в основной камере.

Так что, выбирая оборудование для вакуумного покрытия сегодня, я смотрю не только на то, что оно умеет сейчас, но и на потенциал для модернизации. Потому что технология не стоит на месте, и стоять на месте — значит проигрывать. А в нашем деле проигрыш виден сразу — он отслаивается и тускнеет на запястье у клиента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

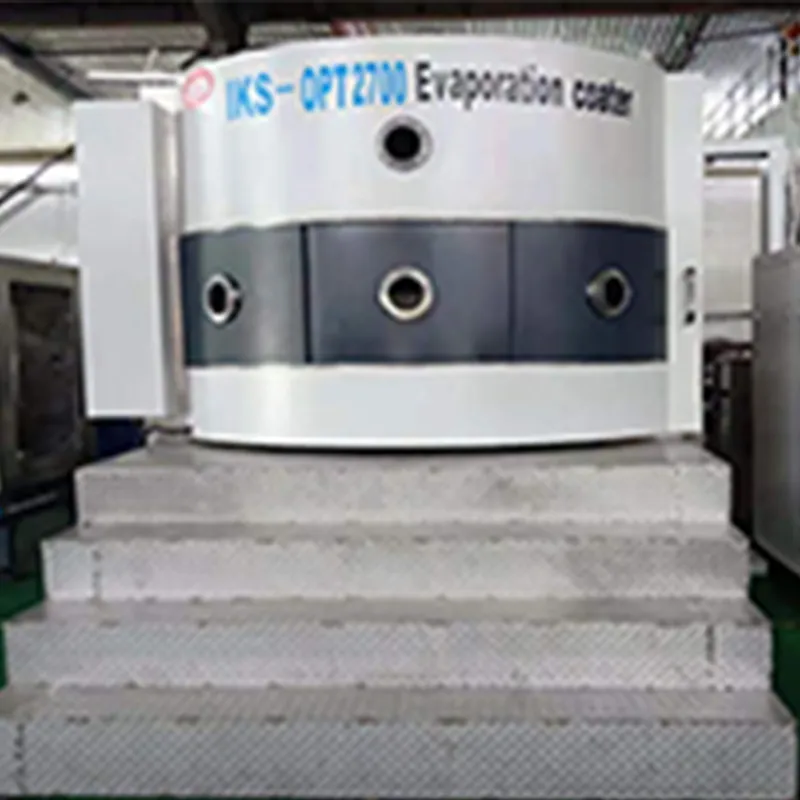

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

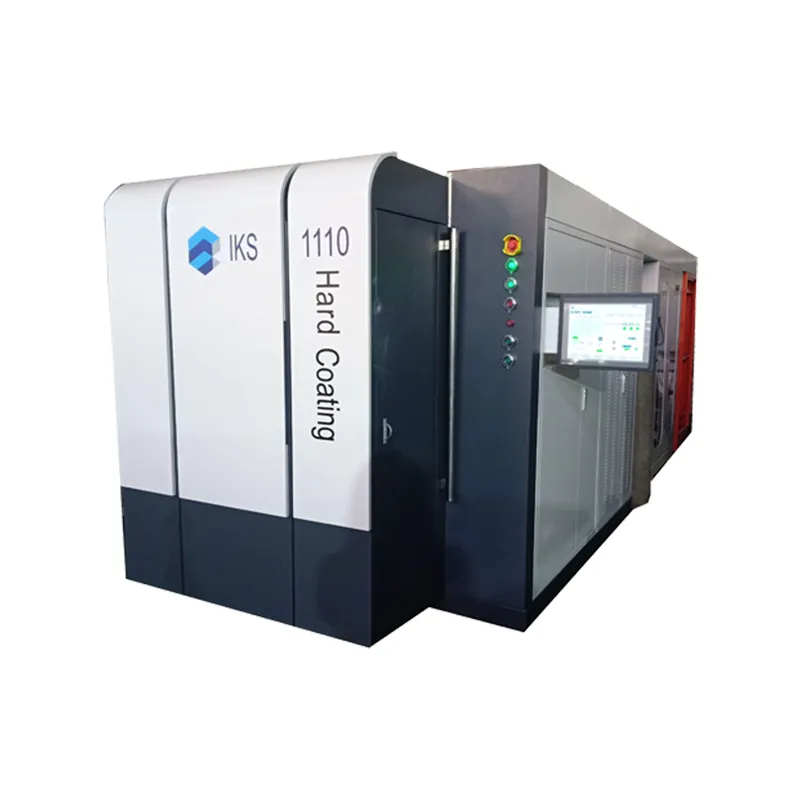

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

DLC-покрытие

DLC-покрытие -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий

Связанный поиск

Связанный поиск- оборудование для вакуумного нанесения титанового покрытия

- Декоративная вакуумная лакировальная машина

- Вакуумные покрытия PVD

- Дуговое оборудование с полым катодом

- Машина для вакуумного покрытия ленточной пилы

- Оборудование для нанесения алмазоподобного покрытия

- Оборудование для нанесения твердосплавных покрытий

- Оборудование для нанесения покрытия методом PVD

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- вакуумные покрытия для инструментов