Машины для вакуумного покрытия фрез

Когда говорят про машины для вакуумного покрытия фрез, многие сразу представляют себе просто 'коробку', куда положил инструмент — и через час получил стойкое покрытие. На деле, это лишь верхушка айсберга. Частая ошибка — считать, что ключевое различие между установками только в размере камеры или мощности насосов. На практике, подбор системы — это всегда баланс между типом фрезы, требуемым покрытием (скажем, TiAlN или AlCrN), и, что критично, экономикой процесса. Можно купить дорогую универсальную линию, но если 80% работы — это покрытие стандартных концевых фрез для алюминия, то половина возможностей будет простаивать, а окупаемость растянется. Именно здесь многие небольшие цеха спотыкаются, гонясь за 'самой продвинутой' техникой.

Где кроются подводные камни в процессе

Возьмем, к примеру, подготовку поверхности. Казалось бы, всё просто: очистка в ультразвуковой ванне. Но если на фрезах остались даже микроскопические следы СОЖ или адсорбированные пары, адгезия покрытия будет неоднородной. Мы в свое время намучились с этим, пока не вывели строгий протокол: после мойки — обязательная сушка в термошкафу, и только потом — загрузка в шлюз. Пропустишь шаг — и на партии в 50 штук обязательно найдется несколько фрез с отслоениями на кромке, которые обнаруживаются только у клиента после первых часов работы. Дорогая 'благодарность', ничего не скажешь.

Другой нюанс — конфигурация держателей. Для коротких фрез и длинных разверток нужны разные кассеты, и их геометрия напрямую влияет на равномерность напыления. Однажды пришлось переделывать оснастку под партию фрез сложной формы с большим вылетом — стандартные держатели давали тень, и на одной стороне толщина покрытия была на 30% меньше. Клиент жаловался на разный ресурс инструмента. Пришлось разбираться, моделировать расположение мишеней, вносить коррективы. Это та самая 'рутина', о которой в каталогах не пишут.

И, конечно, сам вакуум. Здесь не обойтись без внимания к насосным системам. Масляные диффузионные насосы дают глубокий вакуум, но требуют регулярного обслуживания и чувствительны к загрязнениям. Безмасляные турбомолекулярные — чище, но дороже в капитальных затратах. Выбор часто упирается в объем производства. Для цеха, где покрытие — вспомогательная услуга, возможно, и не стоит гнаться за самым быстрым циклом. Важно считать не только стоимость машины, но и стоимость владения: замену мишеней, расходные материалы, энергопотребление.

Оборудование в работе: пример из практики

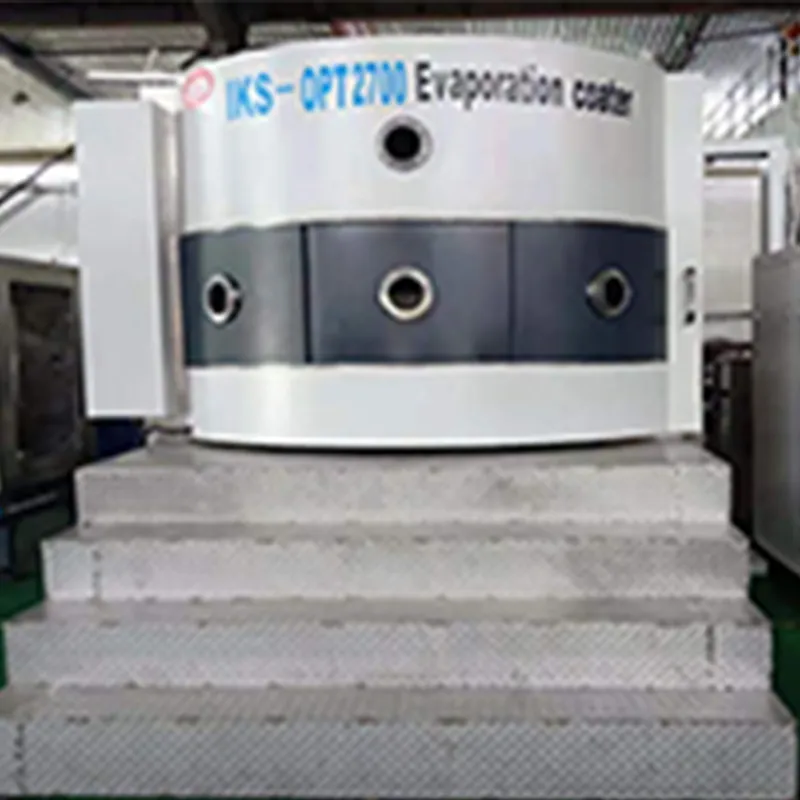

В контексте надежности и подхода к инжинирингу стоит упомянуть компанию Шэньян Айкес Технолоджи Ко., Лтд.. Их сайт https://www.ikspvd.ru хорошо знаком тем, кто ищет баланс между технологичностью и практичностью. Они из тех, кто не просто продает машины для вакуумного покрытия, а изначально закладывает в конструкцию вопросы обслуживания и адаптации. В их философии, которую они формулируют как 'честность, прогресс, совершенство и благодарность', на деле чувствуется именно инженерный прагматизм. Основавшись, они сформировали команду, которая понимает, что оборудование должно работать в реальных, а не идеальных условиях цеха.

Помню случай с их установкой для PVD-покрытия, которую рассматривали для нанесения износостойких слоев на твердосплавные фрезы. Привлекала модульность: можно было начать с базовой конфигурации под TiN, а позже, докупив дополнительные катоды, перейти на более сложные многослойные покрытия типа TiAlSiN. Это разумный подход для бизнеса, который развивается постепенно. Ключевым аргументом стала система контроля процесса. Вместо полностью 'зашитой' программы был предусмотрен ручной режим настройки параметров для экспериментов — это ценно, когда пытаешься подобрать оптимальный режим для нового геометрии инструмента или материала заготовки.

Наладка заняла время, не без этого. Пришлось эмпирически подбирать температуру и давление аргона в камере предварительного ионного травления для наших конкретных твердых сплавов. Слишком агрессивное травление могло привести к микросколам режущей кромки, слишком слабое — к плохой адгезии. Команда техподдержки от Aikes Technology в этом плане была адекватна — не давала шаблонных ответов, а запрашивала данные, предлагала поэкспериментировать с временными интервалами. В итоге, вышли на стабильный процесс. Это тот самый практический опыт, который и отличает просто поставщика оборудования от партнера.

Что не всегда скажут в рекламном проспекте

Ни один производитель не станет в брошюре крупным шрифтом писать о проблеме конденсации на холодных стенках камеры после открытия шлюза в humid климате. Или о том, как пыль из цехового воздуха, засасываемая при сбросе вакуума, оседает на только что очищенные фрезы. Эти 'мелочи' требуют организации пространства вокруг установки: иногда проще поставить простой воздушный завес или поддерживать в помещении небольшой избыточный давление чистым воздухом, чем потом бороться с браком.

Еще один момент — целесообразность. Не для всякой фрезы нужно наноразмерное многослойное покрытие. Для черновой обработки чугуна иногда достаточно простого и толстого слоя TiN, нанесенного по более грубой, но и более дешевой технологии. Гнаться за модными названиями покрытий — прямой путь к неоправданным затратам. Задача технолога — точно понимать, какие свойства (твердость, окисная стойкость, низкий коэффициент трения) критичны для конкретной операции, и выбирать покрытие и, соответственно, параметры машины для вакуумного покрытия под эти задачи.

Износ мишеней — тоже статья расходов, которую часто недооценивают при планировании. Распыляемый материал осаждается не только на фрезы, но и на стенки камеры, на держатели. Со временем эти напыления начинают отслаиваться, создавая частицы, которые портят однородность слоя. Поэтому график чистки камеры — не рекомендация, а обязательное условие. В некоторых установках, в том числе у тех же китайских производителей, которые серьезно продвинулись в этом сегменте, как Шэньян Айкес Технолоджи, теперь делают съемные панели на стенках камеры, что сильно упрощает обслуживание. Маленькая деталь, а сколько времени экономит.

Взгляд в будущее и итоговые соображения

Сейчас тренд — в сторону большей гибкости и 'цифры'. Датчики, отслеживающие толщину покрытия в реальном времени, системы сбора данных для анализа износа мишеней и прогнозирования обслуживания. Это уже не фантастика. Но внедрение такого требует и соответствующей культуры производства. Без этого даже самая умная машина превращается в черный ящик, который периодически выдает непонятный результат.

Итожа свой опыт, скажу, что выбор машины для вакуумного покрытия фрез — это всегда компромисс. Между ценой и функциональностью, между универсальностью и специализацией, между степенью автоматизации и необходимостью ручного контроля. Нет идеального аппарата для всех. Есть аппарат, который оптимально подходит под ваши текущие задачи, объемы, бюджет на эксплуатацию и, что важно, под квалификацию персонала, который будет с ним работать.

Поэтому, изучая предложения, будь то от локального дилера или напрямую от производителя вроде Aikes Technology Co., Ltd., стоит задавать не только вопросы о технических характеристиках, но и 'а как быть, если...'. Как чистить? Как часто менять расходники? Насколько сложно перенастроить под другой тип покрытия? Ответы на эти вопросы часто дают больше понимания о реальной пригодности оборудования для вашего цеха, чем любые цифры в спецификации. Главное — видеть в машине не волшебный аппарат, а сложный технологический инструмент, требующий внимания, понимания и рук, знающих свое дело.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

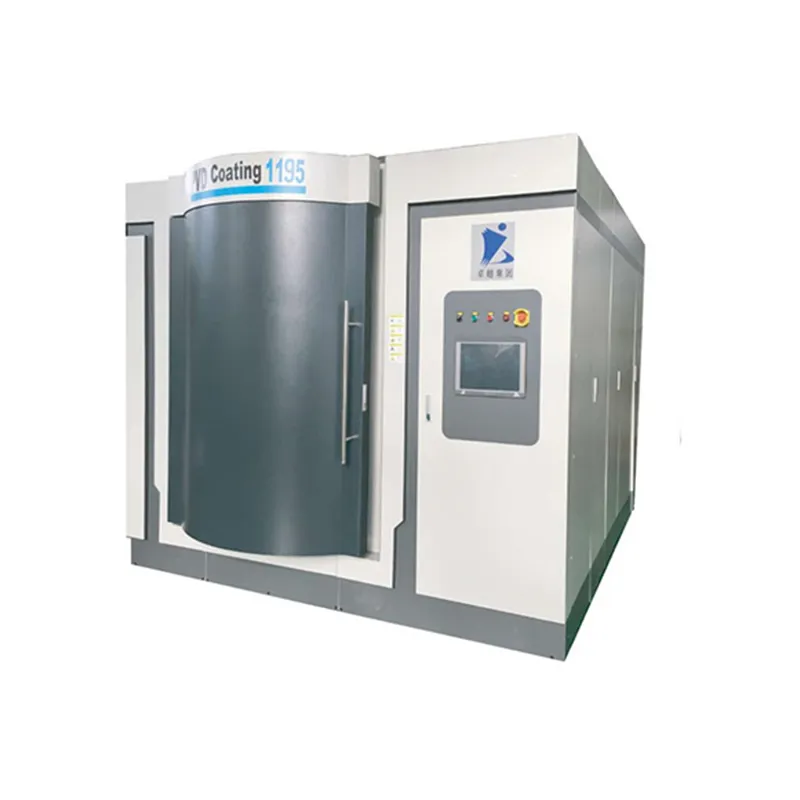

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты» -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC

Связанный поиск

Связанный поиск- вакуумные покрытия для инструментов

- Дуговое оборудование с полым катодом

- dlc покрытие часов

- вакуумные покрытия для сверл

- Синяя нано лакировочная машина

- машины для вакуумного покрытия ювелирных изделий и часов

- Многодуговая ионно-покрывная машина

- Большая машина для дугового ионного покрытия

- Машина для нанесения низкотемпературного покрытия DLC

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты