машины для вакуумного покрытия пильных полотен

Когда говорят про машины для вакуумного покрытия пильных полотен, многие сразу представляют себе просто большую камеру, куда загружают полотно и наносят TiN или AlCrN. Но на деле, если ты работал с этим, понимаешь, что ключевое — не сама камера, а весь технологический цикл вокруг неё. Частая ошибка — гнаться за максимальной скоростью напыления, жертвуя адгезией и равномерностью слоя на режущей кромке. Сам через это проходил.

Не только камера: что на самом деле важно в системе

Взять, к примеру, подготовку поверхности. Казалось бы, стандартная ультразвуковая очистка в растворителе должна быть достаточной. Но для пильных полотен, особенно с напайными зубьями, этого мало. Остатки связующего, окислы, микроскопические загрязнения от резки — всё это убивает адгезию. Приходилось допиливать процесс: вводить этап ионной бомбардировки в той же вакуумной камере, но до начала напыления. Давление, время, мощность — всё подбиралось почти на ощупь, с постоянными тестами на скалывание.

Или система крепления. Кондукторы, держатели — если они не продуманы, возникает тень напыления. Получается, что у основания зуба покрытие есть, а на вершине — уже тоньше или его нет вовсе. Видел такое на одной из первых линий, где полотна вешали просто на крючки. Результат — быстрый износ именно в критической зоне. Пришлось переходить на ротационные держатели с качанием, чтобы обеспечить облучение со всех сторон. Это увеличило сложность загрузки, но качество выровнялось.

Третий момент — управление температурой. Во время напыления деталь нагревается. Для твёрдосплавных напаек это ещё куда ни шла, а для полотна из пружинной стали перегрев — это потеря твёрдости основы. Значит, нужна система принудительного охлаждения, но такая, чтобы не мешала плазме. В некоторых установках используют азотные системы, но это дорого и сложно в обслуживании. На практике часто идут по пути точного контроля времени цикла и мощности дуги, чтобы уложиться в допустимый температурный порог. Это баланс, который не описан в мануалах.

Типичные проблемы и где они прячутся

Одна из самых коварных проблем — это нестабильность параметров от цикла к циклу. Сегодня покрытие легло идеально, завтра — начинает отслаиваться. Часто винят мишени или газовую среду, но корень может быть в вакууме. Недостаточный или нестабильный вакуум перед началом процесса — гарантия плохой адгезии. Насосы, уплотнения, даже температура в цехе (влияет на вязкость масла в диффузионных насосах) — всё играет роль. Приходилось вести журнал, где отмечалось не только давление, но и время откачки до определённого уровня. Со временем вывел для себя эмпирическую формулу: если время откачки возросло на 15% — пора обслуживать тракт.

Ещё момент — загрязнение камеры. При напылении на разные продукты, включая оснастку, на стенках накапливается материал. Потом эти частицы могут отвалиться и попасть на полотно в следующем цикле. Получаются включения в покрытии. Регулярная чистка камеры — обязательна, но не все это делают с нужной тщательностью. Сам перешёл на график чистки не по времени, а по количеству отработанных килограмм-часов работы мишеней.

И, конечно, деградация мишеней. Когда мишень истощается, меняется не только скорость напыления, но и структура покрытия. Можно получить более пористое, менее твёрдое. Контролировать это проще всего по току дуги и визуально — по состоянию эрозионной канавки. Но для этого нужно постоянно заглядывать в камеру, а не просто смотреть на графики с компьютера.

Опыт с конкретным оборудованием и интеграцией

Несколько лет назад столкнулся с задачей модернизации участка. Нужно было не просто купить новую машину для вакуумного покрытия, а вписать её в существующую линию подготовки и заточки. Рассматривали разные варианты, в том числе и от китайских производителей. Многие предлагали просто коробку с насосами и камерой. Но нужна была система, где продумана логика работы, аварийные остановки, совместимость с нашими конвейерами.

Тут стоит упомянуть компанию Шэньян Айкес Технолоджи Ко., Лтд.. На их сайте ikspvd.ru видно, что они не просто продают установки, а фокусируются на разработке оборудования для вакуумного нанесения покрытий. В их описании заявлены ценности — честность, прогресс, совершенство. На практике это проявилось, когда их инженеры прислали не просто каталог, а анкету с вопросами о нашем производстве: какие марки стали, геометрия зубьев, ожидаемая производительность, доступные коммуникации. Это уже был признак того, что они думают о интеграции.

В итоге остановились на их модели, адаптированной под длинномерные изделия. Ключевым было решение по загрузке — они предложили не вертикальную подвеску, а горизонтальную с последовательной загрузкой через шлюз. Это сократило время на подготовку партии. Но и тут не обошлось без проблем: при первых пусках выявилась вибрация механизма транспортировки внутри камеры. Вместе с их технологами дорабатывали конструкцию опорных роликов. Важно, что они не списали это на 'особенности эксплуатации', а участвовали в решении. Это как раз про ту самую 'отличную команду разработчиков', о которой пишут в их описании.

Финансовый и технологический компромисс

Выбор оборудования — это всегда компромисс. Можно взять установку с максимальной автоматизацией, но её стоимость и сложность обслуживания съедят всю экономию от увеличения выработки. Особенно для среднего производства, где номенклатура меняется часто. Для вакуумного покрытия пильных полотен часто оказывается выгоднее менее скоростная, но более гибкая и надёжная машина.

Например, установка с шестью катодами позволяет напылять мультислойные покрытия за один цикл. Звучит здорово. Но если 90% твоих заказов — это просто однослойный TiN, то эти катоды простаивают, а ты платил за них. Более рациональной может быть машина с двумя-тремя катодами, но с возможностью быстрой замены мишеней. Чтобы сегодня напылять алмазоподобный углерод (DLC) на биметаллические ленты, а завтра — керамику на твердосплавные диски.

Этот момент часто упускают при покупке. Гонятся за паспортными характеристиками, а потом годами используют 30% потенциала установки. Надо чётко понимать, что именно и в каких объёмах ты будешь покрывать в ближайшие 5 лет. И под это искать технику. Иногда лучше взять две специализированные линии, чем одну универсальную, но сложную.

Взгляд в будущее: что меняется в технологии

Сейчас много говорят про PVD-покрытия следующего поколения — с наноструктурированными слоями, с градиентным изменением свойств. Для пильных полотен это особенно актуально, потому что требования к износостойкости и ударной вязкости противоречат друг другу. Твёрдый слой должен быть, но он не должен быть хрупким.

Вижу тенденцию к более интеллектуальному управлению процессом. Не просто задать программу, а когда система в реальном времени на основе спектроскопии плазмы корректирует параметры, чтобы компенсировать, например, износ мишени. Это пока дорого, но для премиум-сегмента уже становится необходимостью.

Другое направление — экологичность. Использование менее агрессивных газов, рекуперация тепла от охлаждения, энергоэффективные насосы. Это не только вопрос имиджа, но и прямая экономия. Современная машина для вакуумного покрытия должна быть не только точной, но и 'зелёной'. Те же компании, вроде Шэньян Айкес Технолоджи, уже вовсю работают над этим, что видно по их новым разработкам. Прогресс, о котором они говорят, — это не пустое слово.

В итоге, возвращаясь к началу: выбор и эксплуатация установки для покрытия полотен — это постоянный анализ, компромиссы и готовность к тонкой настройке. Это не 'купил и забыл'. Это инструмент, который требует понимания. И успех зависит не столько от бренда на шильдике, сколько от того, насколько глубоко ты погрузился в процесс и смог адаптировать технологию под свои конкретные задачи. Остальное — детали.

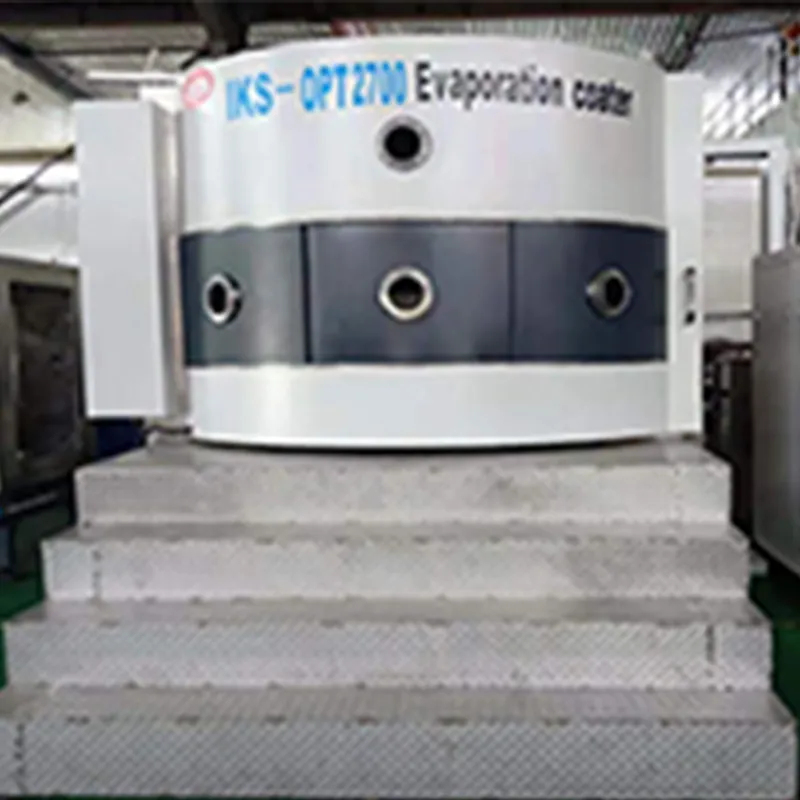

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

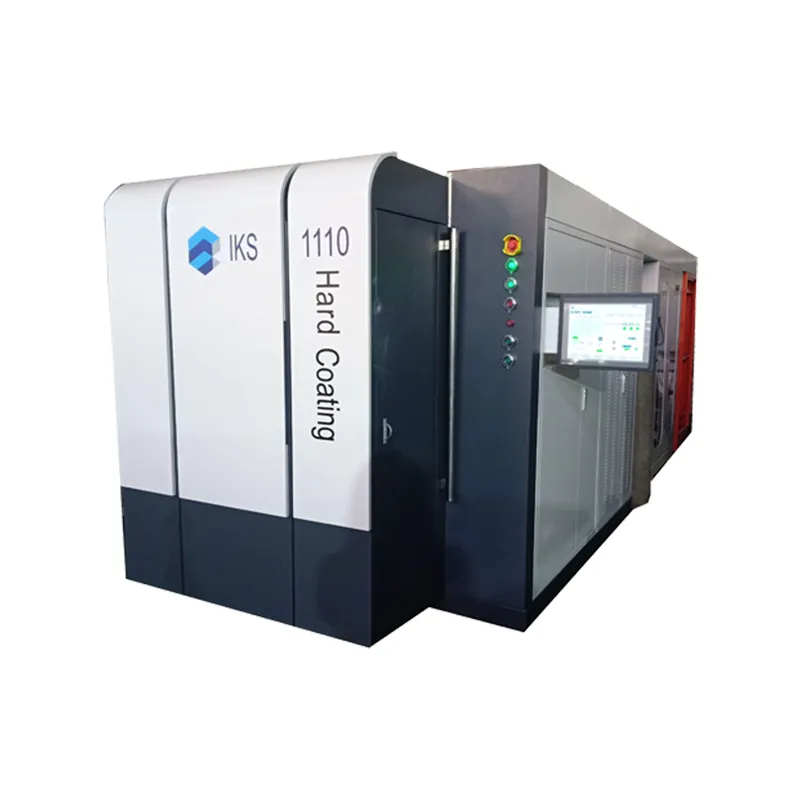

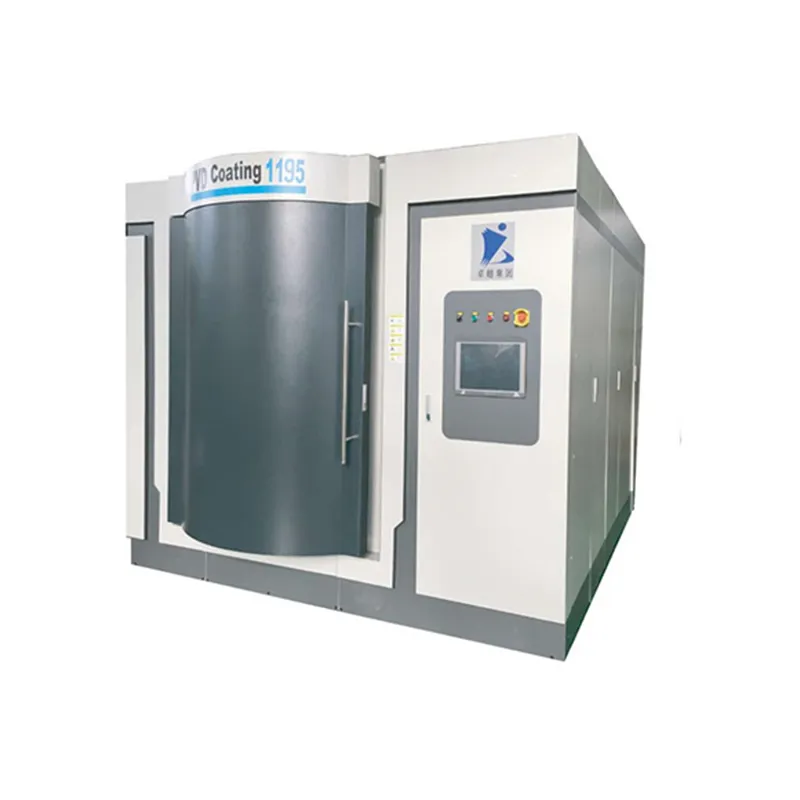

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты» -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

Нано лакировочная машина

Нано лакировочная машина -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Профессиональное оборудование для нанесения покрытий на инструменты

Профессиональное оборудование для нанесения покрытий на инструменты -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Связанный поиск

Связанный поиск- Машины для вакуумного покрытия фрез

- Дуговое оборудование с полым катодом

- Оборудование для нанесения твердосплавных покрытий

- купить установку +для покрытия dlc

- покрытие ленточных пил покрытие DLC

- машины для вакуумного покрытия ювелирных изделий и часов

- Вакуумное покрытие PVD

- машины для вакуумного покрытия пильных полотен

- Среднечастотная магнетронная вакуумная лакировальная машина

- Машина для декоративного покрытия