машины для вакуумного покрытия металлической фурнитуры

Когда говорят про машины для вакуумного покрытия металлической фурнитуры, многие сразу представляют себе что-то вроде волшебного ящика: загрузил деталь — получил идеальное покрытие. На деле же, если ты работал с этим, знаешь — это история про постоянный баланс между параметрами, материалом и, что часто упускают, подготовкой самой фурнитуры. Частая ошибка новичков — гнаться за универсальностью установки, а потом удивляться, почему на латунных ручках покрытие держится иначе, чем на стальных петлях, даже в одной партии.

Не просто 'вакуумная камера': что на самом деле важно

Вот смотри, возьмем для примера линию для напыления декоративно-защитного слоя на дверную и мебельную фурнитуру. Ключевой момент — не просто создать вакуум, а обеспечить его стабильность на протяжении всего цикла. Малейшая утечка, которую на глаз не увидишь, и адгезия падает. Мы как-то потратили неделю, пытаясь понять, почему на партии замков покрытие местами отслаивается. Оказалось, микротрещина в уплотнителе шлюза загрузки — давление падало не критично для срабатывания датчиков, но достаточно для окисления подслоя.

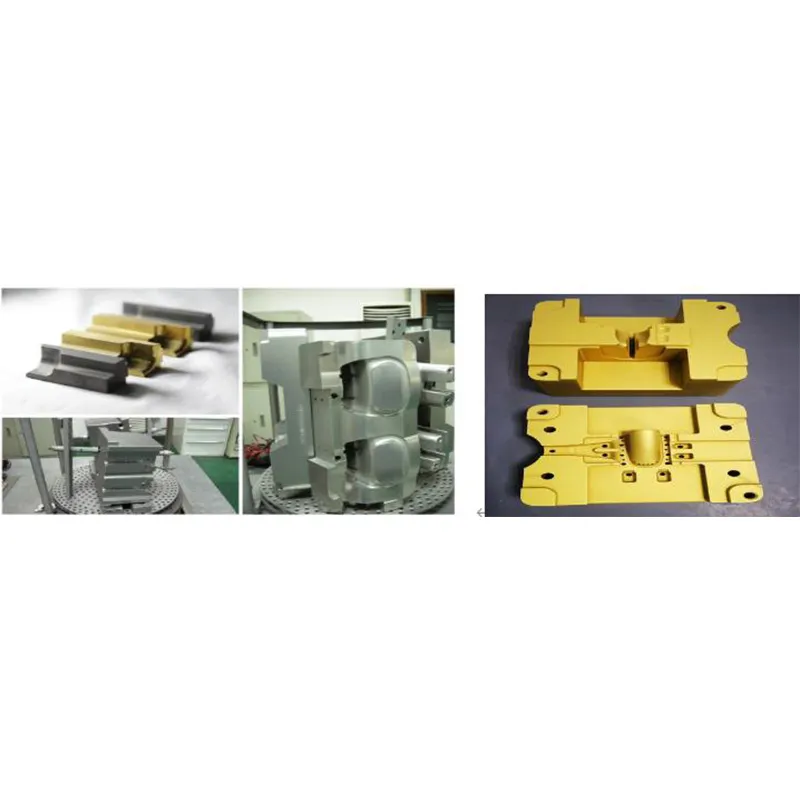

Или другой аспект — конфигурация катодов. Для фурнитуры со сложным рельефом, той же ручки-кнопки, равномерность покрытия — отдельная головная боль. Если использовать стандартные планарные мишени, теневые эффекты неизбежны. Тут нужен или карусельный держатель с точной регулировкой вращения, или правильно рассчитанные катоды сложной формы. Это не та опция, которую можно докупить потом — это должно быть заложено в конструкцию машины для вакуумного покрытия изначально.

Поэтому, когда выбираешь оборудование, смотри не на максимальную скорость напыления из каталога, а на гибкость системы управления газовой средой и температурным режимом. Для цветного PVD-покрытия на бронзовой фурнитуре, например, малейшее отклонение по температуре субстрата или давлению азота дает оттенок, который клиент не примет.

Подготовка поверхности: 80% успеха

Это, пожалуй, самый недооцененный этап. Можно поставить самую продвинутую машину, но если фурнитура пришла с завода с остатками полировальной пасты или консервационной смазки, все усилия насмарку. Вакуумное покрытие не скроет дефекты — оно их подчеркнет. Нужна многоступенчатая очистка: ультразвуковая воргано-растворителях, ионная бомбардировка в самой камере перед процессом.

У нас был случай с крупной партией оконных ручек. После напыления появились 'радужные' разводы. Стали разбираться — проблема в обезжиривании. Поставщик фурнитуры сменил технологическую смазку на силиконовую, а наш стандартный раствор ее не брал. Пришлось подбирать новую химию и вносить правки в регламент приемки. Это к вопросу о том, что процесс начинается не в вакуумной камере, а на складе входящего контроля.

Ионная очистка (pre-sputtering) в вакууме — тоже не панацея. Ее продолжительность и мощность нужно подбирать под материал основы. Для цинкового сплава — один режим, для нержавейки — другой. Слишком мощная бомбардировка может перегреть тонкую деталь и деформировать ее. Все приходит с опытом, часто методом проб и ошибок.

Выбор технологии: не всегда самое дорогое — самое правильное

Сейчас много говорят про HiPIMS для декоративных покрытий. Технология, безусловно, дает фантастическую плотность и адгезию. Но для 70% заказов на стандартную мебельную фурнитуру в 'под хром' или 'под бронзу' это избыточно и убийственно для себестоимости. Чаще всего достаточно хорошо отлаженного магнетронного напыления (DC Magnetron Sputtering).

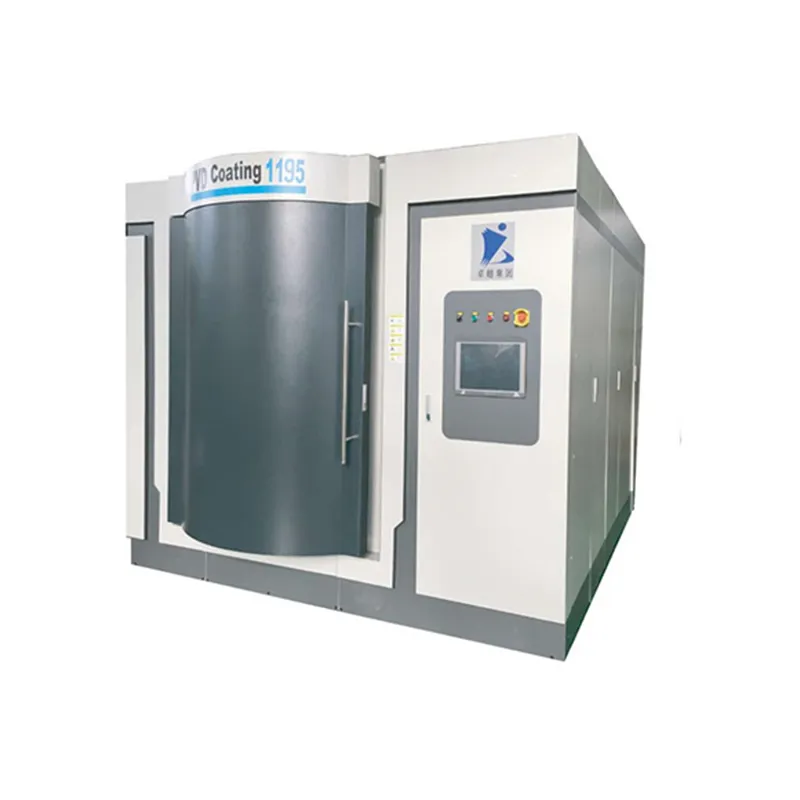

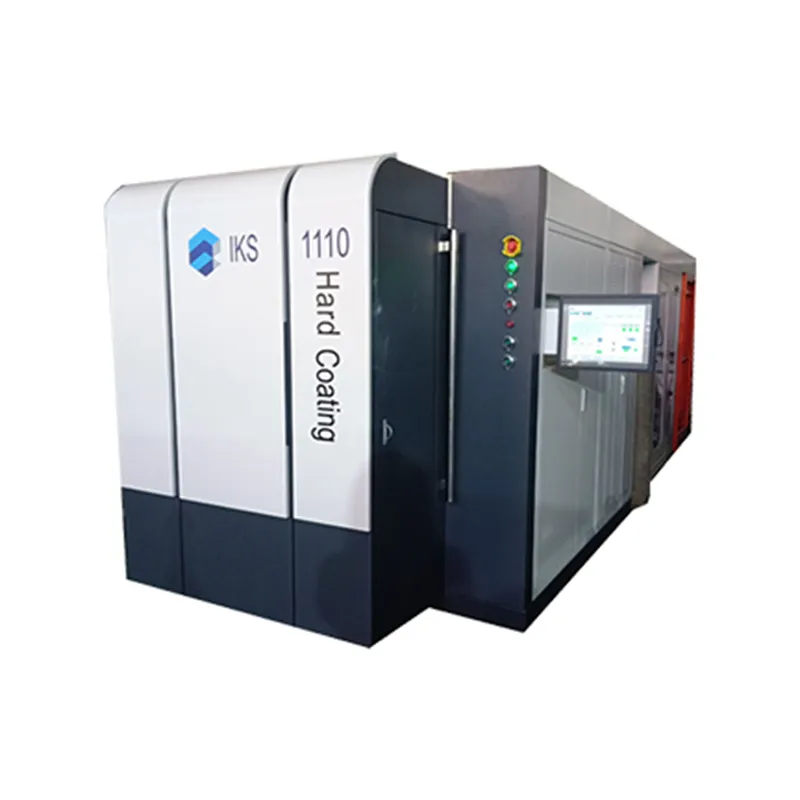

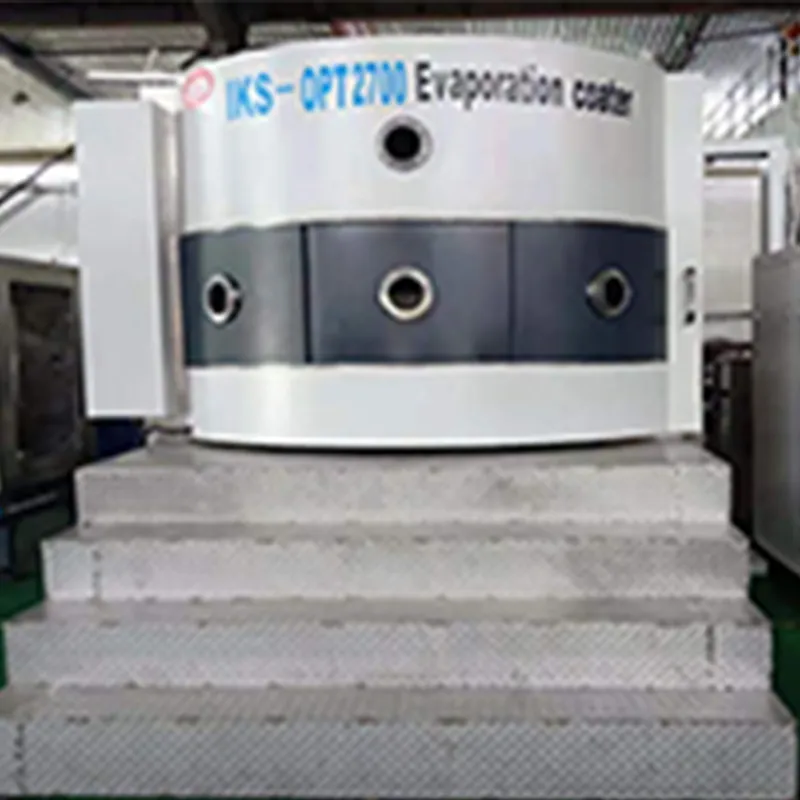

Гораздо важнее, на мой взгляд, надежность и ремонтопригодность установки. Как быстро можно заменить мишень? Сколько времени занимает профилактика турбомолекулярного насоса? Оборудование простаивает — производство стоит. Мы в свое время обратили внимание на компании, которые делают ставку на сервис. Например, Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru). В их описании видно, что они выросли из практиков: 'С момента своего основания компания Aikes Technology придерживалась ценностей честности, прогресса, совершенства и благодарности. После постоянных инноваций и борьбы она сформировала отличную команду разработчиков оборудования для вакуумного нанесения покрытий'. Это не просто слова. Когда у них заказываешь линию, они могут предложить инженера, который сначала приедет и посмотрит на твое производство, на твою фурнитуру, а потом уже будет обсуждать конфигурацию. Такой подход ценнее, чем список 'революционных' технологий в брошюре.

Для массовой металлической фурнитуры иногда выгоднее выглядит не одна огромная универсальная машина, а несколько более простых и заточенных под конкретный тип изделий и покрытий. Это повышает гибкость и снижает риски. Если одна линия встала, остальные работают.

Контроль качества: не доверяй, а проверяй

Встроенные системы контроля толщины в процессе (in-situ) — это хорошо. Но они должны быть адекватны задачам. Оптический контроль для декоративных покрытий — необходимость. Но он же может давать погрешность, если поверхность фурнитуры не зеркальная, а матовая или текстурированная. Всегда нужна выборочная проверка на эталонных образцах лабораторными методами: адгезия (тест на отслаивание скотчем — это примитивно, нужны более точные методы), твердость, коррозионная стойкость.

Мы однажды попались на том, что партия покрытий прошла все встроенные тесты на отлично, но через месяц у заказчика на ручках появились микротрещины. Причина — внутренние напряжения в слое, которые не выявишь без специального анализа. Пришлось менять режим охлаждения после напыления. Теперь это обязательный пункт в техпроцессе для ответственных заказов.

Цветовой контроль — отдельная песня. Приборные замеры (спектрофотометр) — это одно, а восприятие глаза при разном освещении — другое. Обязательно иметь эталонные образцы, утвержденные с клиентом, и сравнивать при дневном свете и под лампами. Разница в метамеризме может быть критичной.

Экономика процесса: о чем молчат продавцы оборудования

Стоимость самой машины для вакуумного покрытия металлической фурнитуры — это лишь часть айсберга. Надо считать стоимость владения. Сюда входит расход мишеней (которые для цветных покрытий бывают очень дорогими), электроэнергия (особенно на нагрев и поддержание вакуума), инертные и реактивные газы, обслуживание.

Окупаемость сильно зависит от загрузки. Если у тебя мелкосерийное, разнородное производство, с постоянными переналадками, то простой на смену мишеней и откачку камеры будет съедать всю прибыль. Нужно грамотно планировать загрузку, группируя заказы по типу покрытия и цвету.

Еще один скрытый фактор — квалификация оператора. Это не просто человек, который нажимает кнопки. Он должен понимать физику процесса, чтобы вовремя заметить аномалии в графиках давления или скорости напыления. Его обучение и зарплата — тоже часть себестоимости. Иногда лучше взять чуть менее автоматизированную, но более понятную и надежную установку, чем сложный 'черный ящик', который обслуживает только инженер из Германии раз в полгода.

В итоге, возвращаясь к началу. Выбор и работа с машинами для вакуумного покрытия — это не про покупку 'коробки'. Это про построение целостного технологического цикла, где оборудование — лишь одно, хотя и ключевое, звено. И успех здесь определяют внимание к деталям, готовность к постоянной тонкой настройке и, что важно, выбор партнера-производителя, который понимает твои реальные задачи, а не просто продает железо. Как, собственно, и пытаются делать те же ребята из Aikes Technology, фокусируясь на разработке решений, а не просто на сборке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нано лакировочная машина

Нано лакировочная машина -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Индустриальная дуговая ионная покрасочная машина

Индустриальная дуговая ионная покрасочная машина -

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы

Связанный поиск

Связанный поиск- коррозионно-стойкие

- машины для вакуумного покрытия сантехнической арматуры

- Машина для декоративного покрытия

- вакуумные покрытия для инструментов

- оборудование для вакуумного нанесения титанового покрытия

- Машина для вакуумного покрытия ленточной пилы

- машины для вакуумного покрытия ювелирных изделий и часов

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

- dlc покрытие москве

- вакуумные покрытия для форм