Машина непрерывного нанесения декоративной пленки

Когда говорят про машину непрерывного нанесения декоративной пленки, многие сразу представляют себе длинную линию с рулонами, где пленка просто наклеивается на основу. Это самое большое заблуждение. На деле, ключевое слово здесь — ?непрерывность?, и оно касается не только движения материала, но и стабильности вакуума, равномерности напыления, и, что самое сложное, — согласованности всех этих процессов на высоких скоростях. Именно на этом этапе большинство попыток собрать ?что-то работающее? из стандартных модулей заканчивается браком — пузырями, неравномерной адгезией или просто низкой производительностью.

Где кроется подвох в ?непрерывности?

Основная проблема, с которой мы столкнулись лет пять назад, пытаясь адаптировать линию для нанесения металлизированных пленок на ПВХ-основу, была в стыковке зон. Вакуумная камера, система подачи, нагрев, собственно зона напыления — каждая требует своего режима. Машина непрерывного нанесения декоративной пленки — это не набор секций, а единый организм. Малейший перепад давления на стыке при переходе рулона из шлюза в основную камеру давал микроскопическую конденсацию, которая потом проявлялась полосой с плохой адгезией. Стандартные решения от европейских поставщиков камер не учитывали эту специфику для декоративных материалов, где важен именно внешний вид, а не только функциональность покрытия.

Пришлось фактически перепроектировать систему шлюзов, сделав их длиннее и добавив дополнительную ступень откачки. Это снизило теоретическую скорость линии, но на практике дало прирост выхода годных изделий почти на 15%. Вот этот момент часто упускают в техзаданиях — гонятся за метрами в минуту, а потом месяцами не могут выйти на стабильное качество. Скорость в таких установках — производная от стабильности, а не наоборот.

Кстати, о стабильности. Очень много зависит от системы натяжения рулона. Для тонких декоративных пленок, особенно с уже нанесенным клеевым слоем, критично поддерживать абсолютно равномерное натяжение. Любой рывок — и пленка либо растягивается, давая потом усадку и морщины после напыления, либо, что хуже, рвется прямо в вакуумной камере. Очистка после такого обрыва — это несколько часов простоя. Мы перепробовали несколько механических и электронных систем, пока не остановились на комбинированном решении с датчиками обратной связи по краю полотна. Это дорого, но дешевле, чем постоянный простой и переделка.

Опыт, который не купишь в каталоге

Вот здесь хочется сделать отступление и упомянуть команду, с которой мы сотрудничали по части вакуумных решений — Шэньян Айкес Технолоджи Ко., Лтд.. Их сайт ikspvd.ru хорошо знаком тем, кто в теме вакуумного оборудования. Их подход мне импонирует — они не просто продают камеры, а действительно вникают в процесс заказчика. В их случае, как они сами пишут, это ?отличная команда разработчиков оборудования для вакуумного нанесения покрытий?, и это не просто красивые слова. Когда мы обсуждали с ними проблему конденсации в шлюзах для нашей линии по работе с текстурированными пленками под дерево, они предложили не стандартный каталог, а провели серию тестов на своем стенде с имитацией нашего материала. В итоге родилось решение с подогревом стенок переходной зоны, которое мы потом внедрили.

Это к вопросу о выборе партнеров. Для непрерывного нанесения декоративной пленки критически важно, чтобы поставщик ключевых узлов (вакуумных камер, систем испарения) понимал конечную задачу. Можно купить самую дорогую камеру с идеальными параметрами по вакууму, но если конструкция траверс или расположение источников испарения не учитывает ширину и физику движения именно вашей гибкой подложки, то идеальный вакуум вам не поможет. Опыт Aikes Technology как раз показал важность такого комплексного взгляда.

Еще один практический нюанс — обслуживание. В непрерывном процессе профилактика — это все. Как организовать доступ к мишеням или испарителям для их замены без полной разборки и долгого вывода системы на атмосферу? На первых наших линиях на это уходило до смены. Сейчас мы закладываем быстросъемные модули и дополнительные шлюзы специально для обслуживания. Это увеличивает первоначальную стоимость, но окупается за полгода-год за счет сокращения времени простоя. Об этом редко пишут в рекламных проспектах, но в реальной эксплуатации это один из главных вопросов.

Декоративная составляющая: больше, чем просто покрытие

Слово ?декоративная? в названии машины накладывает особые требования. Речь идет не только о защитном слое, а о визуальном эффекте — цвете, блеске, текстуре. Например, напыление для получения эффекта хрома или матового никеля на пленке для интерьерной отделки. Здесь параметры процесса становятся еще тоньше. Температура подложки во время напыления должна контролироваться с точностью до градуса. Слишком холодно — пленка не ?примет? частицы, адгезия будет слабой. Слишком тепло — особенно для ПВХ-основ — возможна деформация, и вся текстура ?поплывет?.

Мы как-то получили заказ на пленку с эффектом brushed metal (металлическая щетка). Заказчик привез образец, сделанный, кажется, в Италии. Красиво. Но при попытке воспроизвести на нашей стандартной машине непрерывного нанесения получилась просто матовая серебристая поверхность. Не хватало глубины, игры света. Оказалось, весь секрет — в двухслойном напылении. Сначала наносился очень тонкий подслой одного типа металла, почти мономолекулярный, а потом основной слой — другим, и под другим углом. Пришлось перепрограммировать управление траверсами и источниками, делать их независимыми. Это был сложный месяц, но в итоге получилось. Без такого ?нестандартного? заказа мы бы так и работали по упрощенной схеме.

Контроль качества в процессе — отдельная песня. Для прозрачных защитных лаков еще можно выборочно проверять адгезию тай-тестом. А как в реальном времени контролировать, скажем, равномерность цветового оттенка металлизированного покрытия на коричневой пленке? Визуально — невозможно. Пришлось интегрировать в линию спектрофотометр, который снимает показания в отраженном свете прямо через смотровое окно в камере. Система строит карту цвета по ширине рулона и вносит коррективы в мощность испарителей. Технология не нова, но ее адаптация к условиям вакуума и непрерывного движения — та еще головная боль. Зато теперь мы можем давать гарантию на цветовое соответствие партии в пределах дельта E меньше 1.5, что для декора — серьезный аргумент.

Экономика процесса: о чем молчат продавцы оборудования

Когда считаешь стоимость владения такой линией, первоначальные инвестиции в саму машину непрерывного нанесения декоративной пленки — это лишь вершина айсберга. Основные расходы — это потребление энергии (особенно на нагрев и поддержание вакуума в больших объемах) и стоимость мишеней/материала для напыления. Коэффициент использования материала ( utilization rate ) — священный грааль. Если при испарении 60% материала оседает не на подложке, а на стенках камеры, то ты просто выбрасываешь деньги в буквальном смысле.

Мы перешли на магнетронные распылительные системы с замкнутым полем для некоторых видов покрытий. Да, они дороже в установке. Но utilization rate подскочил с 40% до почти 85%. Это радикально меняет себестоимость метра пленки. Но и здесь есть нюанс — для некоторых декоративных эффектов, где нужно напыление под большим углом для создания текстуры, магнетрон не подходит, приходится возвращаться к классическому термическому испарению. Поэтому универсальных решений нет. Либо ты делаешь упор на один тип покрытий и выжимаешь из него максимум экономики, либо делаешь гибридную систему, что, конечно, дороже и сложнее в настройке.

Еще один скрытый расход — подготовка поверхности. Декоративная пленка часто поставляется уже с грунтовочным или даже клеевым слоем. Перед загрузкой в вакуум ее нужно обязательно активировать, обычно плазмой. Качество этой активации напрямую влияет на адгезию итогового покрытия. Сэкономил на мощности плазменного блока или времени обработки — получил отслоения через полгода у конечного клиента. Приходится эмпирически подбирать режим для каждого нового типа материала, тратя порой километры пробного рулона. Это нормальная практика, но ее редко учитывают в расчете окупаемости проекта.

Взгляд вперед: куда движется технология

Сейчас все больше запросов на экологичность. Это касается и самого процесса напыления (отказ от некоторых типов солей хрома, например), и расхода энергии. Тренд — на ?зеленые? линии. В частности, интерес к системам рекуперации тепла от вакуумных насосов и охлаждения камер. Это тепло можно использовать для подогрева входящего рулона или других технологических нужд цеха. Для нас это пока пилотный проект, но первые расчеты показывают, что можно сэкономить до 10-15% на энергозатратах, что для непрерывного производства — огромные цифры.

Другой тренд — гибкость. Рынок требует все более мелких партий, но с сохранением высокого декоративного качества. Значит, будущее за машинами, которые могут быстро перенастраиваться с одного типа покрытия и материала на другой. Не за неделю, а за часы. Это вопрос не только ?железа?, но и софта — умных систем управления, которые хранят рецепты для сотен материалов и могут автоматически вывести линию на нужный режим. Над этим работают многие, включая уже упомянутую команду Шэньян Айкес Технолоджи. Их подход к разработке, судя по нашему опыту, как раз на стыке надежной механики и адаптивного управления.

В итоге, что такое современная машина непрерывного нанесения декоративной пленки? Это уже не просто агрегат для вакуумного напыления. Это сложный технологический комплекс, где успех определяется вниманием к тысяче мелочей: от механики рулона до химии поверхности и экономики каждого грамма напыляемого материала. Ошибки здесь дороги, но и опыт, накопленный через эти ошибки, — это главный актив, который не скопируешь и не купишь готовым. Именно этот опыт и позволяет превратить набор компонентов в стабильно работающую линию, которая выдает не просто метры пленки, а именно тот декоративный эффект, который ждет заказчик. И кажется, мы на правильном пути.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Профессиональное оборудование для нанесения покрытий на инструменты

Профессиональное оборудование для нанесения покрытий на инструменты -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

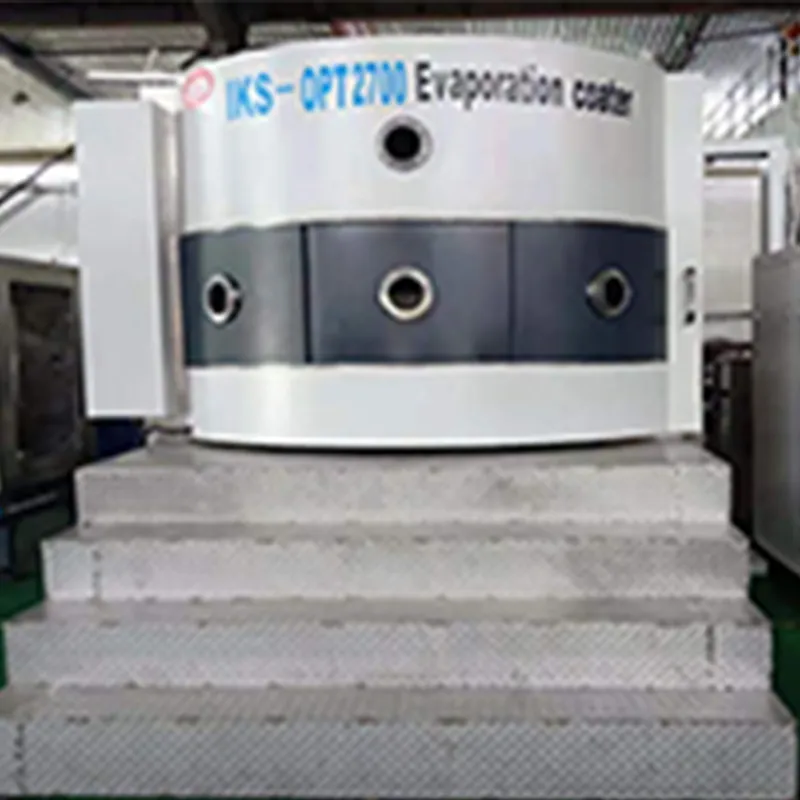

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

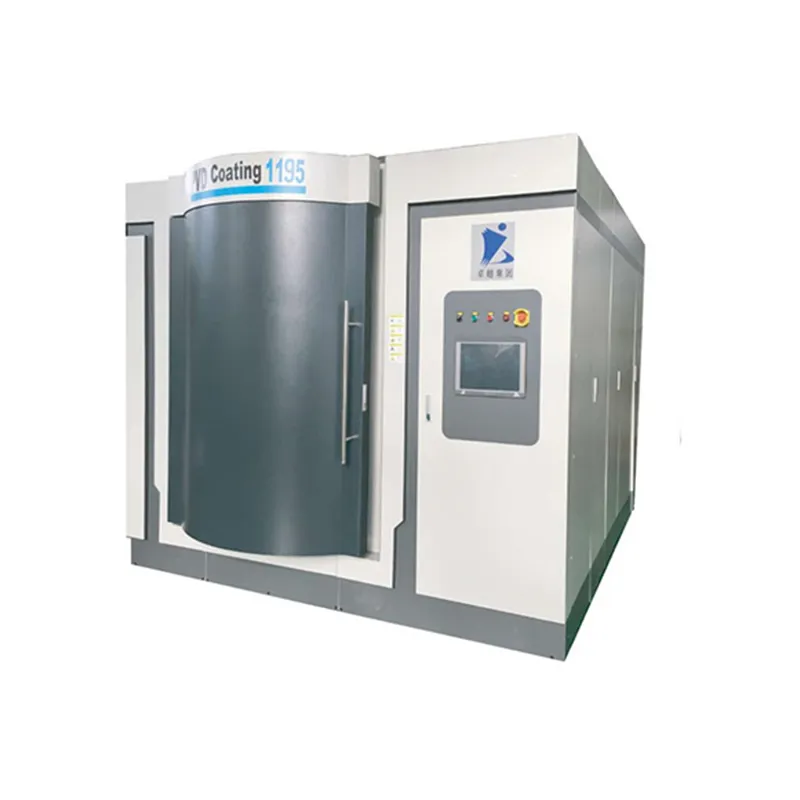

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

Нано лакировочная машина

Нано лакировочная машина -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки

Связанный поиск

Связанный поиск- dlc покрытие часах

- Многодуговая ионно-покрывная машина

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- нанесение dlc покрытия

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты

- dlc покрытие москве

- Машина для нанесения твердого покрытия

- машины для вакуумного покрытия ювелирных изделий и часов

- DLC-покрытие

- Дуговое оборудование с полым катодом