Машина для нанесения твердого покрытия

Когда говорят про машину для нанесения твердого покрытия, многие сразу представляют вакуумную камеру с кучей лампочек и датчиков. Но если копнуть глубже, это как раз тот случай, где дьявол кроется в деталях. Частая ошибка — гнаться за максимальным вакуумом или мощностью мишени, забывая про стабильность процесса, воспроизводимость и, что критично, удобство обслуживания. У нас на производстве был случай: купили установку, в паспорте всё идеально, а при реальной работе с инструментом — постоянные проблемы с адгезией на кромках. Оказалось, система распределения плазмы была спроектирована для плоских деталей, а для фрез или свёрл нужна совсем другая геометрия. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

От вакуума до плёнки: где теряется контроль

Итак, основа — вакуумная система. Но ключевое не просто 'откачать', а создать чистую и стабильную среду. Малейшая течь, не говоря уже о загрязнении от предыдущих процессов, и покрытие может не лечь или иметь включения. Мы долго бились с проблемой отслаивания TiAlN-покрытий на некоторых партиях. Перепробовали всё — и режимы напыления, и подготовку поверхности. В итоге, после мониторинга, вышли на банальный человеческий фактор: техник не до конца протирал держатели инструмента после ультразвуковой мойки, оставалась тончайшая плёнка моющего средства. Машина-то работает, параметры в норме, а результат бракованный. Поэтому сейчас для нас критичный параметр — не только скорость откачки, но и продуманность системы загрузки/выгрузки, чтобы минимизировать контакт оператора с оснасткой.

Следующий пласт — управление плазмой. Здесь много зависит от конфигурации катодов, их расположения и системы питания. Импульсный, постоянный ток, комбинированные методы... Для твёрдых покрытий, типа алмазоподобных (DLC) или нитридов, важно не просто распылить мишень, а ионизировать поток и контролировать его энергию. Видел установки, где фокус был на высокой скорости осаждения, но при этом ионы буквально 'бомбили' подложку, вызывая перегрев и внутренние напряжения. Это потом вылазило микротрещинами при эксплуатации. Хорошая машина должна позволять гибко настраивать этот баланс — скорость против качества структуры плёнки.

И третий, часто недооценённый, момент — температурный контроль. Многие процессы требуют точного и равномерного нагрева подложки. Неравномерность в пару десятков градусов по объёму кассеты может привести к разной стехиометрии покрытия, а значит, и к разным эксплуатационным свойствам. Приходилось сталкиваться с ситуацией, когда одна сторона фрезы имела отличную износостойкость, а противоположная — быстро скалывалась. Вскрытие показало разницу в микротвердости. Виновата была не сама машина для нанесения твердого покрытия, а неоднородность её нагревательных элементов и недостаточный отжиг после нанесения. Пришлось дорабатывать.

Интеграция в линию: больше, чем просто оборудование

Сама по себе установка — лишь часть цепочки. Важна её интеграция с предварительной очисткой, пост-обработкой и контролем качества. Мы, например, перешли на модульный подход. После мойки детали сразу попадают в шлюз загрузки, без контакта с атмосферой. Это резко снизило количество окисленных подложек. Но и тут есть подводные камни: совместимость программного обеспечения разных модулей. Одна система может использовать один протокол, другая — другой. Приходится писать промежуточные скрипты или искать производителя, который мыслит комплексно.

Здесь стоит упомянуть опыт коллег из Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru). В их подходе чувствуется именно эта практическая ориентированность. Судя по их наработкам, они как раз делают акцент не на абстрактных 'высоких технологиях', а на формировании надёжной команды для разработки именно вакуумного оборудования. Их философия 'честности, прогресса, совершенства и благодарности' — это не просто слова для сайта. В переписке с их инженерами по поводу одной камеры для PVD-покрытий чувствовалось глубокое понимание проблем технолога на производстве: они сразу спрашивали про типовые детали, циклы, предлагали решения по компоновке мишеней для сложной оснастки. Это ценно.

Контроль качества — отдельная головная боль. В идеале, нужно встроить в линию хотя бы простейшие датчики контроля толщины в реальном времени (in-situ). Но часто это удорожает проект в разы. Мы пошли по пути выборочного контроля с помощью калиброванных эталонов, которые проходят весь цикл вместе с партией. Дешевле, но есть риск пропустить дрейф параметров. Хорошая машина должна иметь точки для установки таких датчиков 'на вырост' и открытую архитектуру управления, чтобы можно было потом добавить этот функционал без полной переделки.

Материалы мишеней и газовая среда: химия процесса

Выбор мишени — это 50% успеха. Можно иметь самую продвинутую машину, но если мишень некондиционная (пористость, неоднородность состава, примеси), покрытие будет плохим. Был печальный опыт с якобы 'чистым' титановым катодом, в котором оказался повышенный уровень железа. Покрытие на критичных деталях имело рыхлую структуру. Теперь работаем только с проверенными поставщиками и требуем полные сертификаты. Кстати, форма мишени тоже важна — цилиндрическая, плоская, ротационная. Для равномерного износа и долгого ресурса в серийном производстве ротационные часто выгоднее, хоть и сложнее в обслуживании.

Реактивные газы — азот, ацетилен, метан. Казалось бы, всё просто. Но чистота газа — это святое. Малейшая влага в линии — и вместо блестящего золотистого TiN получится матовый и хрупкий слой. Мы ставили дополнительные точки осушки и постоянно мониторим точку росы. Ещё один нюанс — соотношение газов. При осаждении сложных многослойных покрытий, например, AlCrN, нужно динамически менять поток, что требует от системы газоподачи быстрого отклика и точности. Не все бюджетные установки на это способны, они работают в квазистационарном режиме, что ограничивает возможности.

Обслуживание и надёжность: что будет через год?

Любая, даже самая дорогая, машина ломается. Вопрос в том, как быстро и дорого её починить. Конструкция должна быть ремонтопригодной. Помню, на одной установке для замены уплотнения на фланце нужно было демонтировать половину вакуумной камеры — это сутки простоя. В других решениях доступ к критичным узлам продуман лучше. Сейчас при выборе мы обязательно смотрим на доступность запасных частей и наличие сервисной базы в регионе. Долгий простой из-за ожидания запчасти из-за рубежа может сорвать контракт.

Программное обеспечение — отдельная тема. Удобный, интуитивный интерфейс, который позволяет не только запускать рецепты, но и глубоко анализировать логи процесса, строить графики дрейфа параметров — это огромный плюс. Бывает, софт такой замкнутый и 'сырой', что технологу приходится вести параллельный бумажный журнал. Это архаизм. Современная машина для нанесения твердого покрытия должна быть 'умной' и помогать в анализе, а не быть чёрным ящиком.

Итоговый критерий — это стоимость владения. В неё входит и энергопотребление (особенно мощные магнетроны и нагрев), и расход мишеней/газов, и трудозатраты на обслуживание. Иногда дешёвая в закупке установка оказывается золотой в эксплуатации. Поэтому считать нужно на перспективу в несколько лет, учитывая планируемые объёмы и ассортимент изделий.

Вместо заключения: мысль вслух

Так к чему же приходишь после всех этих проб и ошибок? Что идеальная машина для твёрдых покрытий — это не абстрактный 'станок', а технологический партнёр. Её выбор — это компромисс между бюджетом, требуемым качеством покрытия, гибкостью и надёжностью. Нет универсального решения. Для массового производства одного типа деталей нужна специализированная, жёстко заточенная линия. Для исследовательского центра или job-shop'а, работающего с разными заказами, — максимально гибкая модульная система.

Опыт таких компаний, как упомянутая Aikes Technology, показывает, что важно искать не просто поставщика железа, а команду, которая понимает твой технологический процесс и готова развивать оборудование вместе с тобой. Их принцип 'постоянных инноваций и борьбы' как раз про это — про путь от чертежа до стабильного, воспроизводимого результата на реальном производстве.

В конечном счёте, вся эта сложная система — вакуум, плазма, нагрев, управление — работает ради одного: чтобы на выходе получить деталь с предсказуемыми и долговечными свойствами поверхности. И когда видишь, как обработанная фреза стабильно проходит ещё +30% метража, понимаешь, что все эти хлопоты с выбором, настройкой и калибровкой машины для нанесения твердого покрытия того стоили. Главное — не останавливаться на достигнутом и постоянно 'прислушиваться' к процессу, потому что он всегда подбрасывает новые задачки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

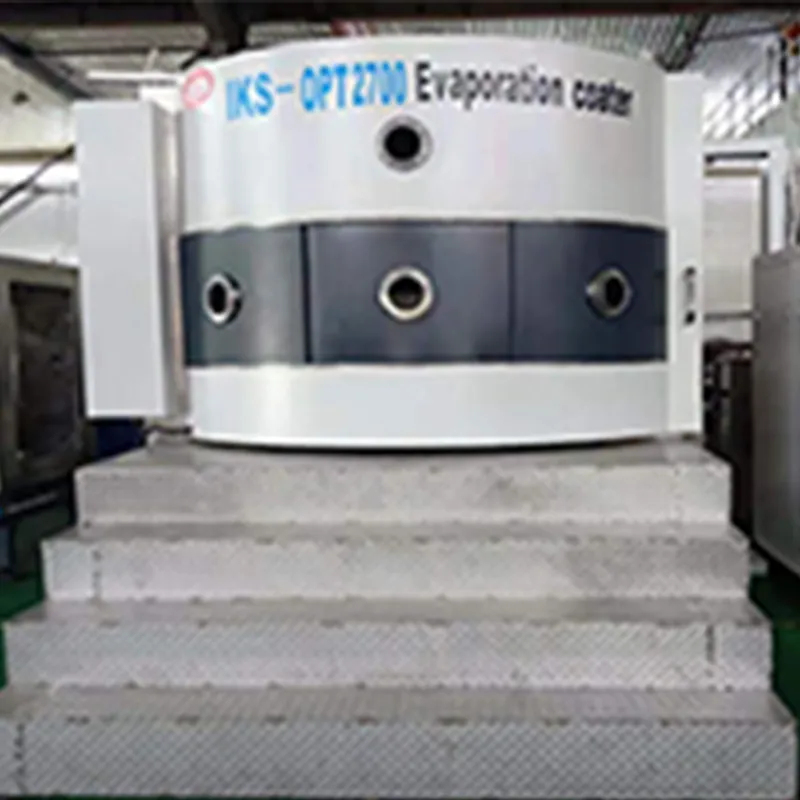

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

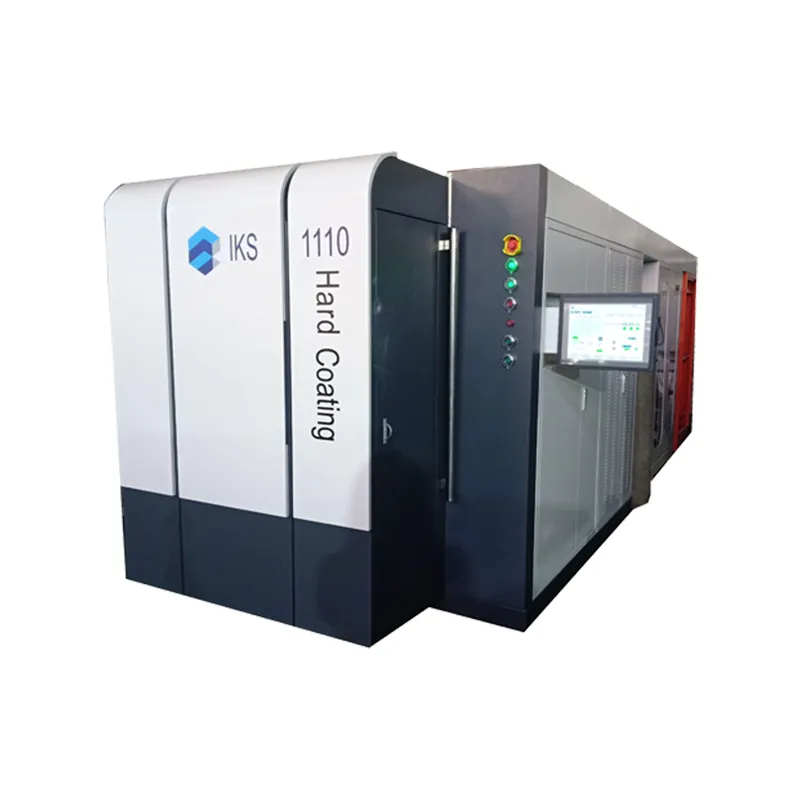

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

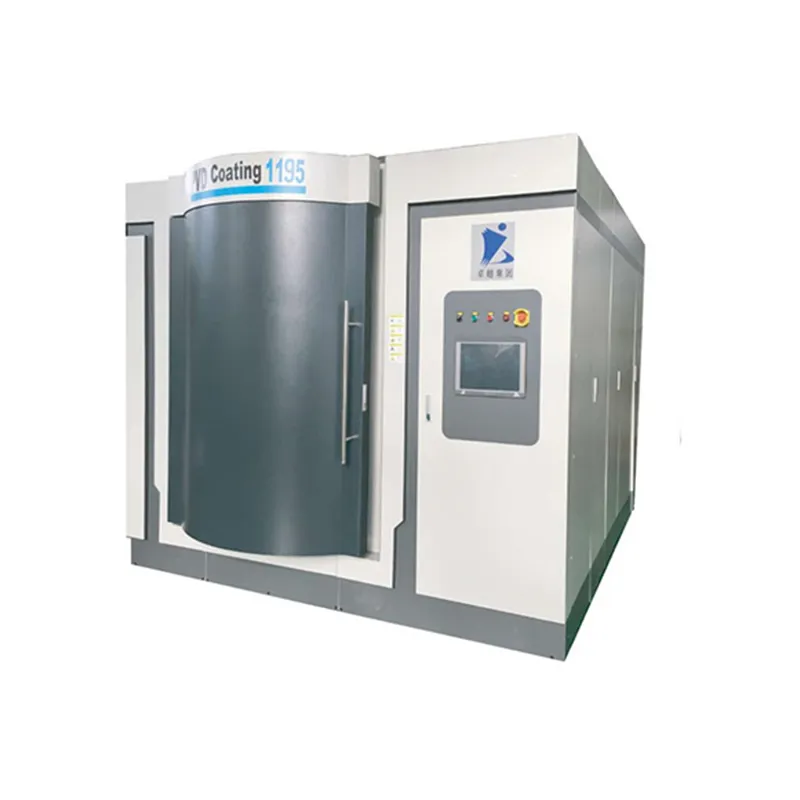

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Нано лакировочная машина

Нано лакировочная машина -

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия

Связанный поиск

Связанный поиск- dlc покрытие москве

- покрытие ленточных пил покрытие DLC

- Оборудование для нанесения твердосплавных покрытий

- вакуумные покрытия для форм

- Машина для нанесения низкотемпературного покрытия DLC

- Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

- вакуумные покрытия для декоративных целей

- вакуумные покрытия для сверл

- низкофрикционные покрытия

- Машина для нанесения оптических покрытий с электронно-лучевым испарением