Машина для нанесения покрытия DLC

Когда говорят про DLC, многие сразу думают про твёрдость, про износостойкость — и это правильно, но машина для его нанесения... тут начинаются упрощения. Часто её воспринимают как некий ?чёрный ящик?, в который загрузили деталь, а вышла с алмазоподобным слоем. На деле, это целый технологический мир, где каждая мелочь, от подготовки поверхности до стабильности дуги, решает, будет ли покрытие рабочим активом или дорогой ошибкой. Сам видел, как на, казалось бы, идентичных установках от разных производителей получался кардинально разный результат по адгезии. И дело не всегда в железе — часто в ?ноу-хау?, в тех самых тонкостях процесса, которые не пишут в открытых спецификациях.

От вакуума до плазмы: где кроется дьявол

Возьмём базис — вакуумную систему. Казалось бы, откачай до 5×10?? мбар и работай. Но для качественного нанесения покрытия DLC критична не только конечная величина, но и скорость откачки, и стабильность, и особенно — чистота остаточной атмосферы. Малейшие следы водяных паров или углеводородов на стенках камеры — и состав плазмы меняется, в углеродную матрицу внедряются примеси. Это ведёт к внутренним напряжениям, к отслоениям. У нас был случай на старой машине: после профилактики недосушили камеру, запустили процесс — и вся партия поршневых пальцев пошла в брак. Покрытие визуально было в норме, но при испытаниях на абразивный износ ресурс упал на 40%. Пришлось разбираться, искать причину — а она оказалась в, казалось бы, мелочи.

Или вот ещё момент — система подачи прекурсоров. Для DLC часто используют газовые смеси, например, ацетилен в комбинации с аргоном и кремний-органическими соединениями, если нужен легированный слой. Пропорции должны быть выверены до процента, а подача — абсолютно равномерной. Колебания давления всего в несколько Паскалей могут привести к росту не алмазоподобной, а графитоподобной фазы. Такое покрытие будет мягким, почти сажеподобным. Проверяли на машине от Шэньян Айкес Технолоджи Ко., Лтд. — у них в установках серии IKX этого добиваются прецизионными масс-расходомерами и многоточечным мониторингом плазмы в реальном времени. Это не реклама, а констатация: без такого контроля процесс идёт ?вслепую?.

А сама генерация плазмы... Метод PECVD (плазмохимическое осаждение из паровой фазы) с импульсным смещённым потенциалом — сейчас, пожалуй, самый распространённый для DLC. Но тут важно не просто создать разряд, а управлять его плотностью и энергией ионов. Слишком ?жёсткая? плазма — и мы бомбардируем растущий слой, вызывая чрезмерные сжимающие напряжения. Слишком ?мягкая? — не добиваем нужной плотности и твёрдости. Настройка этого баланса — это и есть искусство оператора. Часто параметры, указанные в технологической карте, требуют коррекции под конкретную геометрию детали. Для сложных форм, например, коленвалов или режущих кромок инструмента, иногда приходится использовать дополнительные катоды или манипулировать смещением, чтобы обеспечить равномерность покрытия во всех полостях.

Подготовка — это половина успеха, если не больше

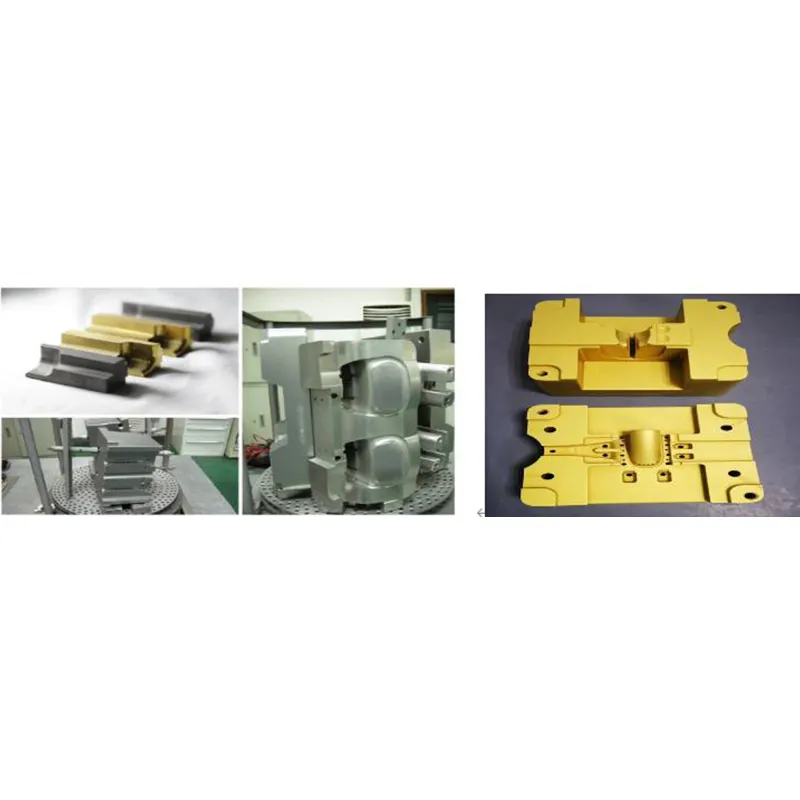

Можно иметь самую совершенную машину, но если деталь загружена неподготовленной — результат будет нулевым. Или, что хуже, посредственным, и это вскроется только у конечного пользователя. Подготовка поверхности под машину для нанесения покрытия DLC — это отдельная дисциплина. Механическая полировка, ультразвуковая отмывка в специальных растворителях, ионная очистка в самой вакуумной камере — всё это обязательные этапы.

Особенно критична ионная бомбардировка (ионная очистка). Её задача — не только удалить остаточные загрязнения, но и активировать поверхность, создать микродефекты, которые улучшат адгезию. Но и тут есть ловушка: переборщить с мощностью или временем — и поверхность перегреется, возникнут термические напряжения в подложке, или, для некоторых сталей, может произойти отпуск, потеря твёрдости. Нужно чётко знать материал основы. Для инструментальных сталей один режим, для алюминиевых сплавов — совершенно другой, с более щадящими параметрами.

Ещё один нюанс — маскирование. Не всегда нужно покрывать деталь целиком. Где-то требуется обеспечить контакт, где-то — избежать наращивания толщины на прецизионных размерах. Использование механических масок или специальных паст — это тоже практический навык. Неправильно нанесённая паста потом отгорает в камере, загрязняя её, или, что хуже, спекается с деталью. Приходилось разрабатывать свои методики для таких ответственных узлов, как топливные форсунки.

Контроль качества: как отличить хорошее DLC от просто чёрного слоя

После того как машина отключена и камера вентилирована, начинается самое важное — оценка результата. Визуальный осмотр — лишь первый шаг. Хорошее DLC-покрытие должно иметь не просто чёрный матовый или слегка глянцевый вид. Оно часто даёт лёгкий интерференционный цвет, особенно на тонких слоях. Но глаз — не прибор.

Обязательны инструментальные методы. Измерение твёрдости наноиндентором — стандарт. Но важно смотреть не только на число, скажем, 3000 HV, но и на кривую нагрузки-разгрузки, на модуль упругости. Соотношение твёрдости к модулю упругости (параметр H/E) — отличный индикатор сопротивления усталости и износу. Высокое значение говорит о том, что покрытие не только твёрдое, но и достаточно упругое, чтобы не растрескаться под нагрузкой.

Тест на адгезию — святое. Метод царапания (scratch-test) с акустической эмиссией. Здесь видна реальная картина сцепления с подложкой. Часто бывает, что покрытие твёрдое, но критическая нагрузка Lc2 (полное отслоение) наступает слишком рано. Это сигнал к пересмотру этапа подготовки или параметров переходного слоя. Кстати, о переходных слоях. Чистый углерод на сталь — не лучшая идея. Часто используют промежуточный слой из карбида кремния или металлического хрома, чтобы сгладить градиент свойств. Это тоже настраивается в процессе нанесения покрытия.

Практические кейсы и грабли, на которые наступали

Расскажу про один неудачный опыт, который многому научил. Был заказ на покрытие DLC для партии титановых имплантатов. Материал — сложный, титан активно сорбирует газы. Провели стандартную подготовку, загрузили в камеру. Процесс шёл, все параметры в норме. На выходе — покрытие есть, тесты на твёрдость и адгезию в лабораторных условиях прошли. Но при стерилизации паром у заказчика покрытие на части изделий начало пузыриться. Причина — водородная хрупкость. Оказалось, что в процессе ионной очистки и осаждения титан нахватал водорода из плазмы, а при нагреве во время стерилизации он высвободился. Пришлось полностью переделывать технологию, снижать энергию ионов на этапе очистки и вводить дополнительный отжиг в вакууме перед нанесением финишного слоя. Это был дорогой урок, который не купишь ни в одной инструкции к машине.

Или положительный пример. Работали с производителем режущего инструмента для алюминия. Проблема — налипание алюминия на кромку. Стандартное TiN не очень помогало. Предложили многослойное DLC-покрытие с включением кремния. Машина позволяла гибко менять состав газовой смеси в цикле. В итоге получили слой с низким коэффициентом трения и высокой химической инертностью. Ресурс инструмента вырос в разы, клиент остался доволен. Ключевым было именно умение настроить не просто единый процесс, а динамически управлять им, создавая градиентную структуру. Такие возможности, к слову, заложены в установках, которые разрабатывает команда Шэньян Айкес Технолоджи. На их сайте ikspvd.ru можно увидеть, что они делают акцент именно на гибкости и контроле процесса, а не просто на продаже ?железа?. Это совпадает с моим пониманием: современная машина для нанесения покрытия DLC — это, прежде всего, технологическая платформа с открытой архитектурой управления.

Вместо заключения: мысль вслух о будущем технологии

Куда всё движется? Тренд — в сторону интеллектуализации и миниатюризации. Уже не редкость системы in-situ диагностики, когда с помощью оптической эмиссионной спектроскопии (OES) в реальном времени анализируют состав плазмы и автоматически корректируют подачу газов. Это приближает нас к ?цифровому двойнику? процесса. С другой стороны, растёт спрос на нанесение DLC на полимеры и композиты — для медицинских и потребительских товаров. Тут нужны совершенно другие, низкотемпературные режимы, и машины должны быть к этому адаптированы.

Что остаётся неизменным? Важность человеческого фактора. Машина — лишь инструмент. Понимание физики процесса, умение интерпретировать данные, готовность экспериментировать и учиться на ошибках — вот что отличает специалиста от оператора кнопки. И когда выбираешь оборудование, например, оценивая предложения от Aikes Technology, стоит смотреть не только на технические характеристики, но и на то, насколько производитель готов делиться этими глубинными технологическими знаниями, поддерживать в настройке сложных процессов. Потому что честность в этом деле — это не только про бизнес, но и про признание границ возможного и готовность вместе эти границы расширять. В конце концов, идеальное покрытие рождается на стыке надёжной техники и компетентной головы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

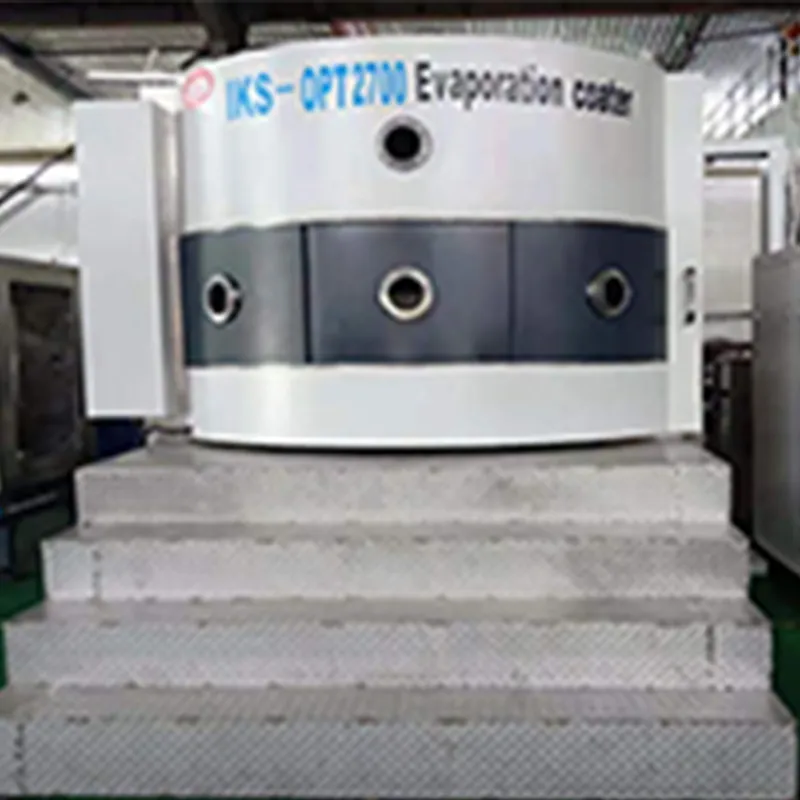

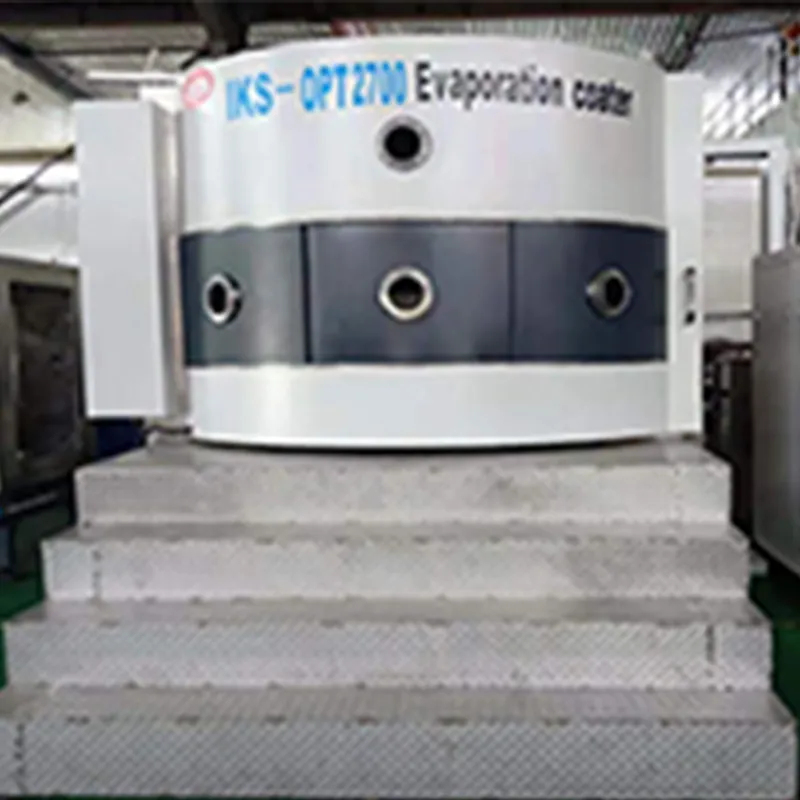

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool -

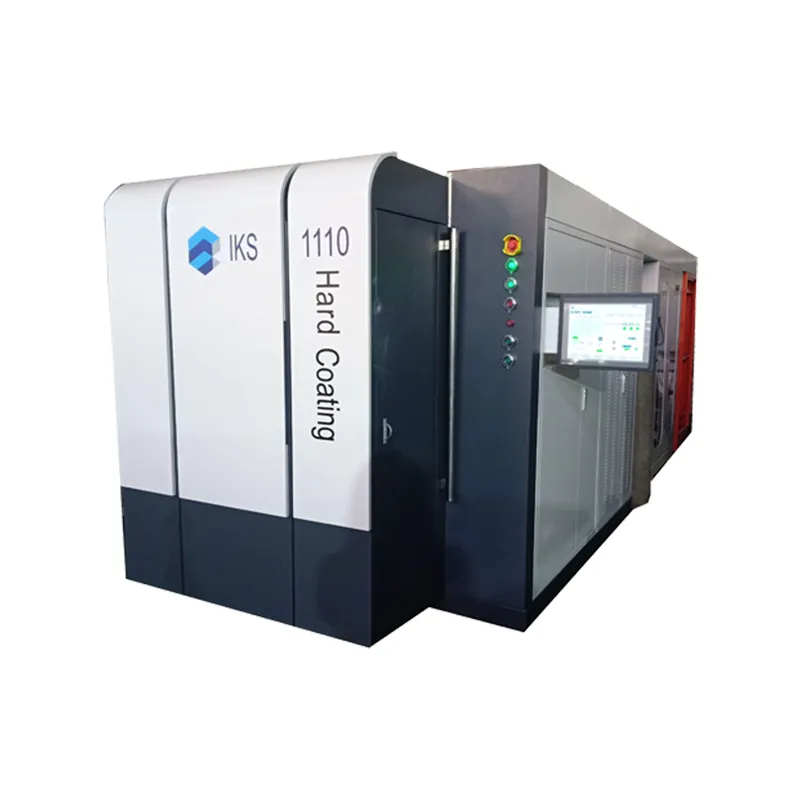

Машина для нанесения твердого покрытия

Машина для нанесения твердого покрытия -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты -

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением

Связанный поиск

Связанный поиск- низкофрикционные покрытия

- Синяя нано лакировочная машина

- dlc покрытие москве

- Машина для нанесения многодугового ионного покрытия

- Декоративная вакуумная лакировальная машина

- dlc покрытие часах

- Оборудование для нанесения твердосплавных покрытий

- Вакуумные покрытия PVD

- коррозионно-стойкие

- купить установку +для покрытия dlc