Машина для нанесения оптических покрытий с электронно-лучевым испарением

Когда говорят про машину для нанесения оптических покрытий с электронно-лучевым испарением, многие сразу представляют себе вакуумную камеру и ту самую ?пушку?. Но если копнуть глубже, вся сложность — и вся головная боль — кроется в деталях, которые в спецификациях часто мельком упоминают. Сам принцип, конечно, не нов, но именно в оптике требования к стабильности скорости испарения и чистоте пленки заставляют постоянно балансировать на грани технологических возможностей. Частая ошибка — считать, что главное это достичь высокого вакуума, а дальше процесс пойдет сам. На практике, даже при идеальном вакууме, всё может пойти наперекосяк из-за, казалось бы, мелочи — например, из-за неправильной подготовки мишени или температурного режима подложкодержателя.

От теории к практике: где кроются подводные камни

Взять, к примеру, подготовку материала для испарения. Для многослойных интерференционных покрытий, скажем, для дихроичных зеркал или фильтров, нужна не просто чистота материала, а его определенная кристаллографическая ориентация в слитке. Если она неоднородна, скорость испарения начнет ?плыть? уже через пару циклов. Приходилось сталкиваться: заказчик жаловался на дрейф центральной длины волны у партии фильтров. Разбирались неделю. Оказалось, поставщик сменил партию оксида гафния, не предупредив, а в новой партии была повышенная остаточная влажность в гранулах. В камере это вылилось в нестабильность плазмы и микроскопические включения в пленке.

Или другой нюанс — система охлаждения тигля. Казалось бы, что тут сложного? Но если теплоотвод рассчитан неправильно, локальный перегрев края тигля приводит к контаминации испаряемого потока материалом самого тигля (чаще всего — медью или молибденом). Для видимого диапазона это может быть не критично, но для УФ-покрытий — это гарантированное падение пропускания и прочности пленки. Приходится идти на компромисс: снижать мощность луча, жертвуя скоростью нанесения, чтобы сохранить чистоту процесса.

А еще есть вопрос мониторинга. Кварцевые сенсоры — это классика, но их показания сильно зависят от температуры и, что важно, от истории предыдущих напылений. После десятка циклов с разными материалами сенсор ?загрязняется?, и его чувствительность падает. Приходится часто калибровать, а в идеале — использовать оптический мониторинг в реальном времени по конкретной подложке-свидетелю. Но это уже совсем другая цена установки и сложность настройки.

Оборудование и реальные задачи: пример из цеха

Вот, к примеру, когда мы работали над просветляющим покрытием для высокомощных лазерных линз, столкнулись с проблемой адгезии и поглощения. Материал — диоксид кремния и диоксид циркония. По книжкам всё просто. На практике же, при мощности луча выше 2 кВт/см2, даже малейшее поглощение в пленке ведет к катастрофическому разрушению. Стандартный протокол не работал.

Пришлось экспериментировать с предварительным ионным облучением подложки не просто аргоном, а смесью аргона и кислорода. Это помогло повысить энергию адсорбируемых атомов и улучшить стехиометрию оксидных пленок. Но тут же возникла новая проблема — перегрев подложки от ионного пучка. Пришлось дорабатывать систему охлаждения держателя, вводить паузы между циклами. Производительность, естественно, упала, но параметры по поглощению (менее 10 ppm) были достигнуты. Это типичная ситуация: теория дает направление, а рецепт рождается только в ходе таких вот мучительных проб и ошибок.

Кстати, о производителях оборудования. Не все готовы вникать в такие тонкости. Часто установка поставляется ?как есть?, с базовыми протоколами, а дальше — сами разбирайтесь. Поэтому ценность представляет не просто станок, а комплексное решение с глубокой инжиниринговой поддержкой. Я знаю, что компания Шэньян Айкес Технолоджи Ко., Лтд. как раз из таких, кто фокусируется на разработке вакуумного оборудования для нанесения покрытий. Судя по информации на их сайте ikspvd.ru, они строят свою работу вокруг ценностей честности и совершенства, что в нашем деле напрямую translates в готовность подстраивать установку под конкретные, даже нетиповые, задачи заказчика, а не продавать ?коробочное? решение. Это важный момент, который отличает просто поставщика оборудования от технологического партнера.

Эксплуатация: что не пишут в мануалах

Регулярное обслуживание — это отдельная песня. Например, чистка камеры. Кажется, что нужно просто протирать стенки. Но если использовать неправильные растворители для удаления остатков, скажем, фторида магния, можно незаметно создать источник постоянного газовыделения. Потом месяцами бороться с плохим вакуумом. Мы выработали правило: после каждого цикла с галогенидами проводить короткий цикл напыления инертного материала (чаще всего алюминия) на маскирующие щиты — это создает защитный слой, который потом легче снять.

Еще один момент — диагностика состояния электронно-лучевой пушки. Падение эмиссии катода редко происходит внезапно. Обычно это постепенный процесс, который сначала проявляется в небольшом росте требуемого напряжения для поддержания той же мощности. Если не вести лог этих параметров, можно пропустить момент, когда пушка начнет работать нестабильно, и это ударит по воспроизводимости толщины пленки в следующей критической партии. Мы на старых установках даже ставили дополнительные самописцы, чтобы отслеживать тренд.

Вода — главный враг. Не только в исходных материалах, но и в самой камере. После вскрытия и профилактики, даже при самой тщательной сборке, влага с уплотнителей и стенок будет выделяться. Стандартная откачка тут не всегда помогает. Приходится греть камеру, используя лампы накаливания или обогревательные ленты, и параллельно прокачивать азот. На это может уйти лишних 6-8 часов, но если этого не сделать, первые несколько технологических циклов будут бракованными.

Взгляд в будущее: куда движется технология

Сейчас много говорят о переходе к более точным методам, вроде ионно-лучевого распыления (IBS). Да, у IBS фантастическая точность и плотность пленок. Но электронно-лучевое испарение не сдает позиций, и вот почему. Для больших площадей, для не самых критичных по потерям применений (допустим, декоративные или некоторые защитные покрытия), а также для материалов с очень высокой температурой плавления, ЭЛУ остается самым рентабельным и отработанным методом. Его ниша — это надежная, предсказуемая работа в условиях серийного, а не штучного производства.

Основное развитие я вижу не в отказе от метода, а в его гибридизации. Например, комбинация ЭЛУ с плазменным ассистированием (Ion Assisted Deposition, IAD) уже стала практически стандартом для качественных оптических покрытий. Плазма позволяет наносить плотные, прочные пленки при более низких температурах подложки, что открывает дорогу для использования пластиков. Это серьезное расширение рынка.

Другое направление — интеллектуализация управления. Современные контроллеры позволяют не просто задавать программу, а в реальном времени корректировать мощность луча на основе обратной связи от масс-спектрометра или оптического монитора, компенсируя нестабильность испарения. Это уже не просто автоматизация, а элементы адаптивной системы, которая сама подстраивается под условия в камере. Именно в такой комплексный подход, где оборудование, материалы и софт работают как единое целое, и стоит вкладываться. И судя по подходу компаний, которые, как Aikes Technology, делают ставку на собственную разработку и инновации, будущее именно за такими интегрированными, ?умными? технологическими комплексами, а не за отдельными, пусть и совершенными, установками.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Машина для нанесения оптических покрытий с электронно-лучевым испарением — это далеко не просто ?железо?. Это живой организм, чья эффективность на 30% определяется качеством сборки и на 70% — глубиной понимания технологом всех взаимосвязей внутри процесса. Можно купить самую дорогую установку, но без накопленного опыта по ?укрощению? этих взаимосвязей, она не выдаст и половины своего потенциала.

Поэтому, выбирая оборудование или технологию, я всегда смотрю не на список технических характеристик жирным шрифтом, а на то, есть ли у поставщика реальные кейсы под задачи, близкие к моим, и готов ли он делиться не только рекламными буклетами, но и практическими рекомендациями по ?приручению? процесса. Это честный разговор, который экономит месяцы работы и тонны нервов.

В конце концов, хорошее оптическое покрытие — это не то, что лежит в идеальном соответствии с теорией на бумаге. Это то, что стабильно получается изо дня в день на конкретной установке, в конкретном цеху, с учетом всех его ?особенностей?. И электронно-лучевое испарение, при всей своей кажущейся классичности, остается тем самым надежным инструментом, который при умелом обращении позволяет этого добиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

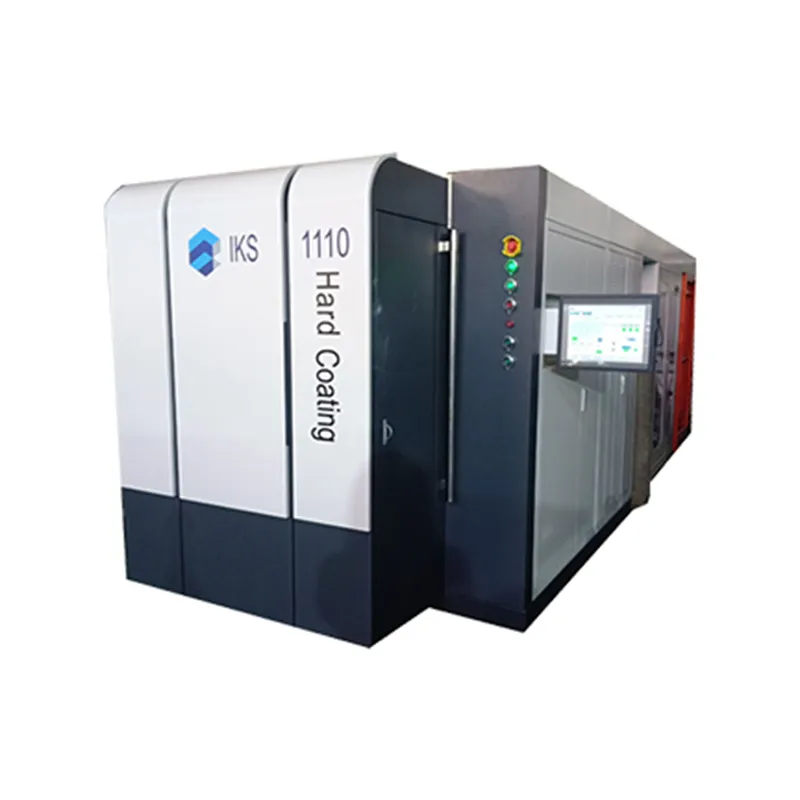

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Машина для декоративного покрытия

Машина для декоративного покрытия -

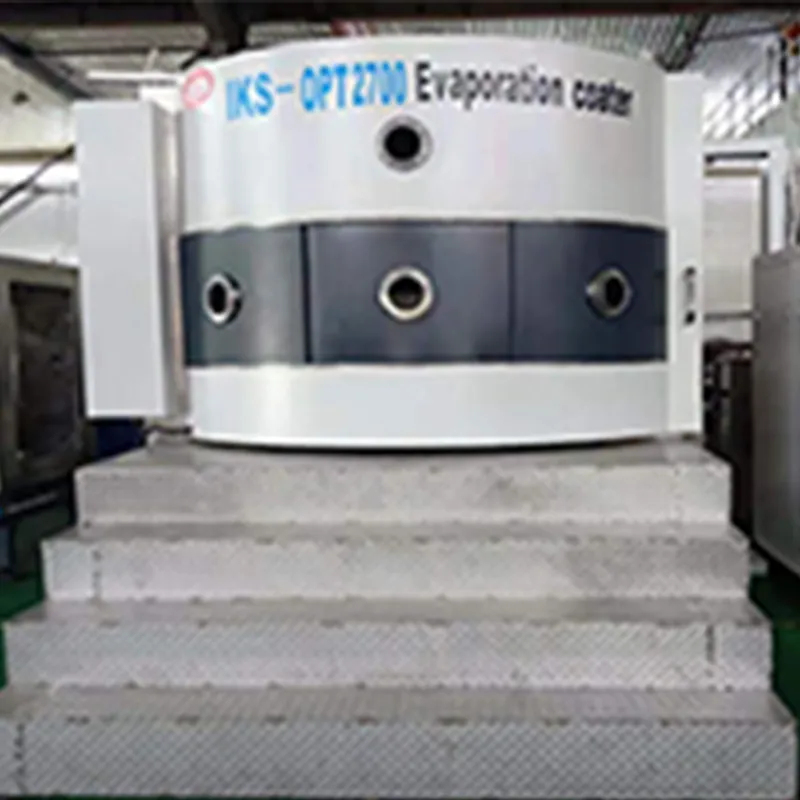

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

DLC-покрытие

DLC-покрытие -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»