Машина для нанесения низкотемпературного покрытия DLC

Когда слышишь 'низкотемпературное нанесение DLC', первое, что приходит в голову — это, наверное, что-то вроде щадящего режима, где можно всё сделать быстро и без лишних хлопот с подложкой. Но на практике, если говорить о действительно качественном алмазоподобном углеродном покрытии, эта 'низкая температура' — понятие очень относительное и капризное. Многие, особенно те, кто только начинает работать с такими системами, ошибочно полагают, что раз процесс идёт при 150-200°C, а не при 400-500°C, то можно пренебречь подготовкой поверхности или тонкостями газовой среды. Это главная ловушка. Сам по себе Машина для нанесения низкотемпературного покрытия DLC — это лишь инструмент, и её возможности упираются в понимание всей цепочки: от вакуумной откачки и плазменной активации до точного дозирования прекурсоров вроде ацетилена. Я сам через это прошёл, когда лет семь назад впервые столкнулся с установкой от одного немецкого производителя. Думал, раз технология отработанная, то достаточно загрузить детали, задать программу и ждать результата. Результатом был отслаивающийся, матовый слой, который не выдерживал и простого теста на адгезию скотчем.

Где кроется сложность 'низких температур'

Итак, почему же это так сложно? Всё дело в кинетике процесса. При высоких температурах атомы углерода обладают большей подвижностью, они легче 'находят' своё место в растущей плёнке, формируя более стабильную sp3-связь. В низкотемпературном режиме эта подвижность резко ограничена. Чтобы компенсировать это, нужно гораздо активнее использовать плазменную стимуляцию. Но здесь возникает другая проблема — риск перегрева тонких или термочувствительных подложек (полимеры, некоторые закалённые стали) из-за ионной бомбардировки. Получается тонкий баланс: нужно создать достаточно высокую плотность плазмы, но при этом контролировать её энергию. В установках, которые мы тестировали, это часто было узким местом. Блоки питания с нестабильной дугой или плохо спроектированная система охлаждения катода могли за несколько минут свести на нет все преимущества низкотемпературного режима.

Один из практических примеров — попытка нанести DLC на прецизионные пружины из легированной стали. Техзадание требовало температуру не выше 180°C, чтобы не снять отпуск. Стандартный PECVD-процесс с метаном не дал нужной твёрдости — плёнка получалась слишком графитоподобной (sp2-связи преобладали). Пришлось экспериментировать с газовой смесью, добавляя аргон и водород для более активного травления слабосвязанного углерода. И здесь критически важной оказалась стабильность работы Машина для нанесения низкотемпературного покрытия DLC. Малейший сбой в масс-расходных контроллерах приводил к неконтролируемому изменению состава покрытия. Это была долгая итерационная работа, не всегда успешная.

Кстати, о стабильности. Вакуумная система — это основа основ. Если у вас есть даже небольшая течь или неэффективная откачка, остаточные газы (кислород, водяной пар) будут встраиваться в покрытие, делая его хрупким и снижая адгезию. Я видел случаи, когда проблему искали в графитовых мишенях или в программе, а оказывалось, что просто пора менять уплотнители на фланце шлюзовой камеры. Это та самая 'кухня', которую не опишешь в красивых каталогах.

Оборудование: не все установки одинаково полезны

На рынке много предложений, но когда дело доходит до серийного производства с жёсткими техусловиями, выбор резко сужается. Мой опыт подсказывает, что хорошая установка для низкотемпературного DLC должна иметь, как минимум, систему активного контроля температуры подложки (не просто термопару, а именно управляемый нагрев/охлаждение), многоканальную систему подачи газов с высокоточной электроникой и, что очень важно, возможность тонкой настройки смещения подложки (bias voltage). Без этого получить воспроизводимые результаты — лотерея.

В этом контексте стоит упомянуть компанию Шэньян Айкес Технолоджи Ко., Лтд. (Aikes Technology). Я знаком с их разработками не понаслышке. На их сайте https://www.ikspvd.ru можно увидеть, что они сфокусировались именно на вакуумном оборудовании для нанесения покрытий. Что мне импонирует в их подходе, так это то, что они, судя по всему, придерживаются принципов 'честности, прогресса, совершенства и благодарности', что в нашем деле означает не продавать 'коробку', а предлагать решение. Их команда, как указано в описании, специализируется на разработке такого оборудования. Я не видел их установки для DLC вживую на производстве, но по техническим схемам и описаниям процессов видно, что они понимают важность интеграции всех систем: от вакуумного насоса до конечного программного обеспечения для управления процессом. Для низкотемпературного DLC это ключевой момент.

Возвращаясь к неудачным попыткам. Однажды мы работали с установкой, где производитель сэкономил на системе очистки газа. Подаваемый ацетилен имел следовые примеси, которых хватило, чтобы ухудшить оптические свойства покрытия на линзах (требовалось прозрачное DLC). Пришлось ставить дополнительную систему очистки, что увеличило стоимость и сложность цикла. Поэтому теперь при выборе или оценке Машина для нанесения низкотемпературного покрытия DLC я всегда смотрю на всю цепочку 'от баллона до детали'.

Практические нюансы и 'подводные камни'

Допустим, оборудование выбрано и настроено. Но сам процесс — это не просто нажатие кнопки. Подготовка поверхности — это 70% успеха. При низких температурах традиционные методы, вроде ультразвуковой очистки в ацетоне, часто недостаточны. Необходима ионная очистка в том же вакуумном объёме непосредственно перед нанесением. И здесь важно не 'пережечь' поверхность. Для разных материалов (алюминий, титан, инструментальная сталь) режимы этой очистки будут разными. Нашли эмпирически: для нержавейки лучше работает аргоновая плазма с небольшим смещением, а для титана — короткий цикл с водородом для восстановления оксидного слоя.

Ещё один момент — консистенция покрытия на сложных геометриях. Из-за низкой температуры и, как следствие, меньшей диффузии активных радикалов, покрытие в глубоких пазах или на обратных сторонах может сильно отличаться по толщине и свойствам. Иногда помогает вращение деталей или использование планарных магнетронов особой конфигурации. Но это, опять же, требует от Машина для нанесения низкотемпературного покрытия DLC соответствующей гибкости конструкции.

Контроль качества. Твёрдость, адгезия, коэффициент трения — это стандартные тесты. Но для низкотемпературного DLC я бы добавил обязательный анализ внутренних напряжений в плёнке (часто методом изгиба подложки) и определение соотношения sp3/sp2-фаз (например, рамановской спектроскопией). Без этого ты как будто работаешь вслепую. Помню, как мы долго не могли понять, почему покрытие на партии деталей имеет разный оттенок (от серого до чёрного). Оказалось, что небольшие колебания давления в процессе меняли не толщину, а именно фазовый состав углерода в верхних слоях.

Куда движется технология и итоговые мысли

Сейчас тренд — это ещё большее снижение температур (до 100°C и ниже) для работы с полимерами и композитами. Это требует уже совсем других подходов, возможно, комбинации методов (например, магнетронного распыления с плазменным усилением). Оборудование становится сложнее, но и возможности расширяются. Видимо, компании-разработчики, вроде упомянутой Шэньян Айкес Технолоджи Ко., Лтд., как раз и работают над такими интегральными решениями, формируя свои команды разработчиков.

В итоге, что я могу сказать? Машина для нанесения низкотемпературного покрытия DLC — это не волшебный черный ящик. Это комплексная система, успех работы с которой зависит от глубокого понимания физики процесса, внимания к мелочам (которые на самом деле не мелочи) и готовности к долгой настройке и эксперименту. Гонка за 'низкой температурой' не должна идти в ущерб качеству покрытия. Иногда лучше немного повысить температурный порог, но получить стабильный, воспроизводимый результат с отличными эксплуатационными свойствами. Это тот самый профессиональный компромисс, который и отличает опытного технолога от новичка. И именно для таких задач и нужно оборудование, разработанное с пониманием всех этих тонкостей.

Так что, если рассматриваете внедрение этой технологии, смотрите не только на цифры в спецификации (температура, скорость осаждения), а на возможность тонкой настройки каждого параметра процесса и на репутацию производителя в решении реальных, а не бумажных задач. Всё остальное — дело техники и терпения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Индустриальная дуговая ионная покрасочная машина

Индустриальная дуговая ионная покрасочная машина -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона

Профессиональная вакуумная лакировальная машина среднечастотного магнетрона -

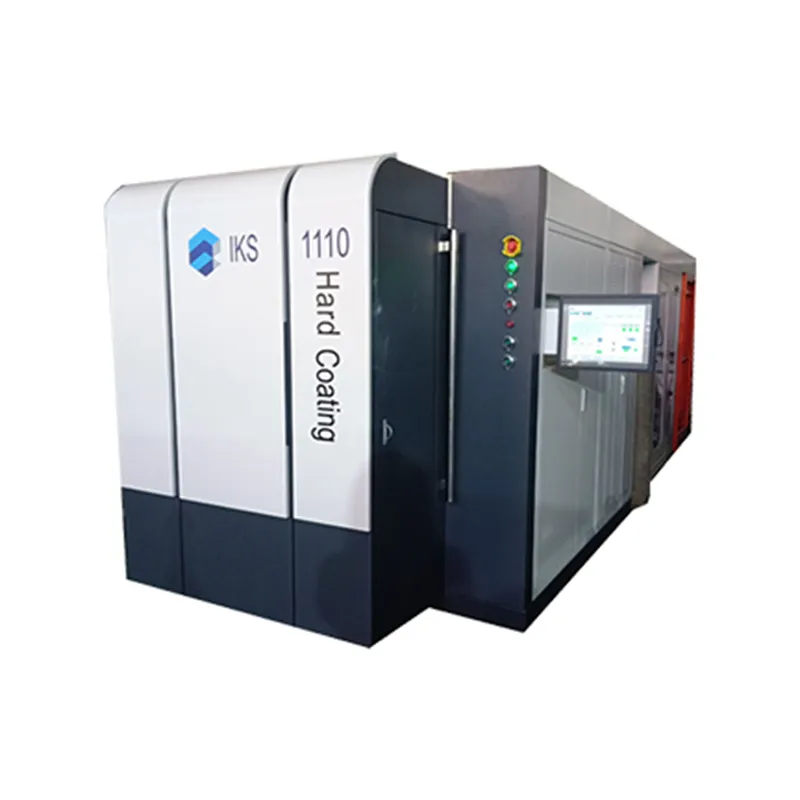

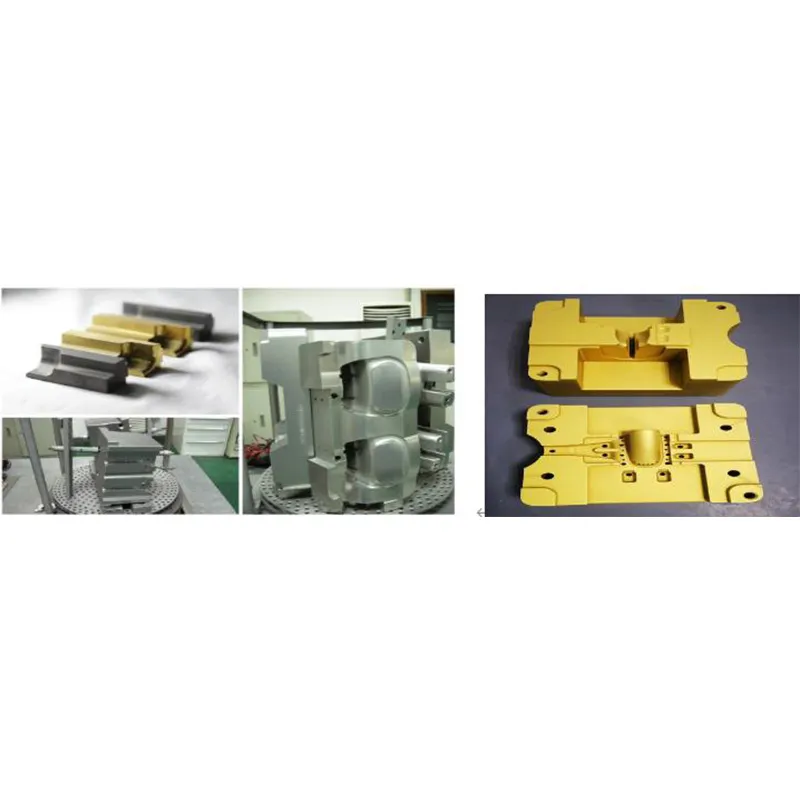

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

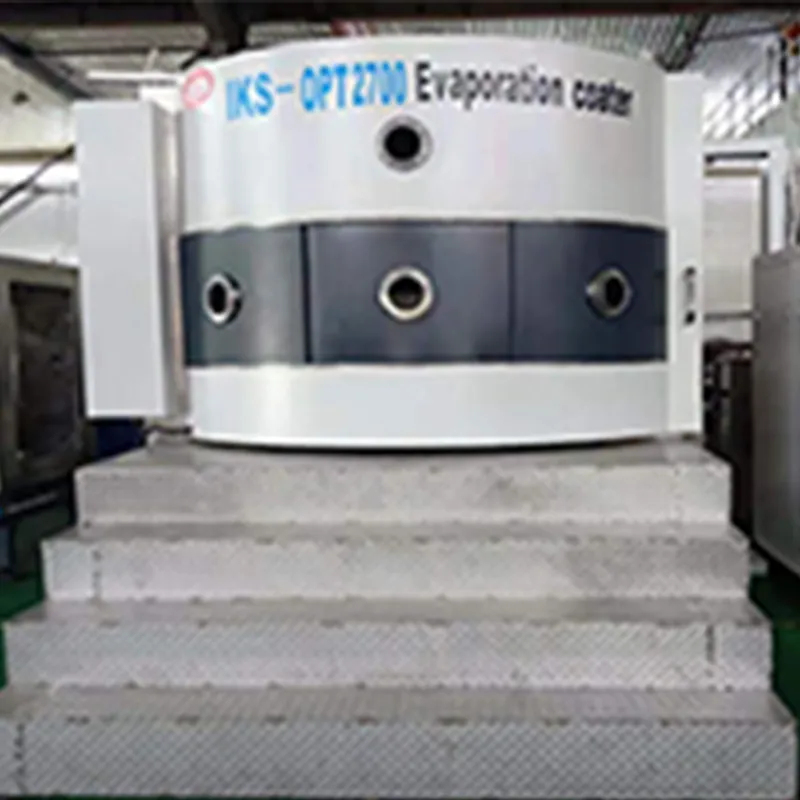

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением

Связанный поиск

Связанный поиск- Оборудование для нанесения покрытий на инструменты

- Оборудование для нанесения твердосплавных покрытий

- Многодуговая ионно-покрывная машина

- Оборудование для нанесения алмазоподобного покрытия

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- Машины для вакуумного покрытия фрез

- вакуумные покрытия для инструментов

- машины для вакуумного покрытия ювелирных изделий и часов

- Машина для вакуумного покрытия ленточной пилы

- низкофрикционные покрытия