Машина для нанесения многодугового ионного покрытия

Если слышишь 'многодуговое ионное покрытие', многие сразу представляют себе просто несколько катодов в одной камере. Но суть не в количестве дуг, а в управлении ими. Именно здесь кроется разница между дешёвым аппаратом и системой, которая действительно даёт стабильное, плотное покрытие. Часто сталкивался с тем, что заказчики гонятся за количеством источников, не понимая, что без правильной системы питания, водяного охлаждения и управления газовой средой эти дуги будут просто жечь подложку или давать рыхлый, отслаивающийся слой. Это не сварка, где чем больше дуг, тем лучше. Здесь каждая дуга — это отдельный, точно контролируемый процесс испарения и ионизации материала мишени.

От теории к практике: где ломаются 'железо' и логика

Взять, к примеру, базовую задачу — нанесение нитрида титана (TiN) на режущий инструмент. В теории всё просто: титановые катоды, атмосфера азота, запускаем дуги. На практике же, если система подачи газа не обеспечивает локальную стабильность давления вокруг каждой дуги, состав покрытия будет плавать. В одном углу камеры получим красивый золотистый TiN, в другом — из-за недостатка азота — серый, богатый титаном субнитрид с адгезией на уровне мела. Видел такое на старых установках, где газ подавался через один патрубок в углу камеры.

Или управление дугой. Дешёвые блоки питания просто гасят дугу при коротком замыкании (капельном переносе). Кажется, логично? Но это ведёт к нестабильности. Современные системы, как те, что разрабатывает команда Шэньян Айкес Технолоджи Ко., Лтд., используют импульсные схемы для быстрого подавления микрозамыканий без отключения. Это позволяет держать дугу стабильной даже на 'грязных' или сложных по форме мишенях. Без этого о равномерности покрытия на всей партии деталей можно забыть.

Ещё один практический момент — тепло. Несколько дуг — это огромная тепловая нагрузка. Система охлаждения катодов — это не просто трубки с водой. Расчёт скорости потока, температуры на входе/выходе для каждого источника критически важен. Перегрев мишени ведёт к её расплавлению по краям, изменению градиента температуры и, как следствие, к изменению скорости распыления. В итоге толщина покрытия от начала процесса к концу может отличаться на десятки процентов. Приходилось сталкиваться с этим, когда пытались 'выжать' из старой машины большую производительность, просто добавив источников. Не сработало.

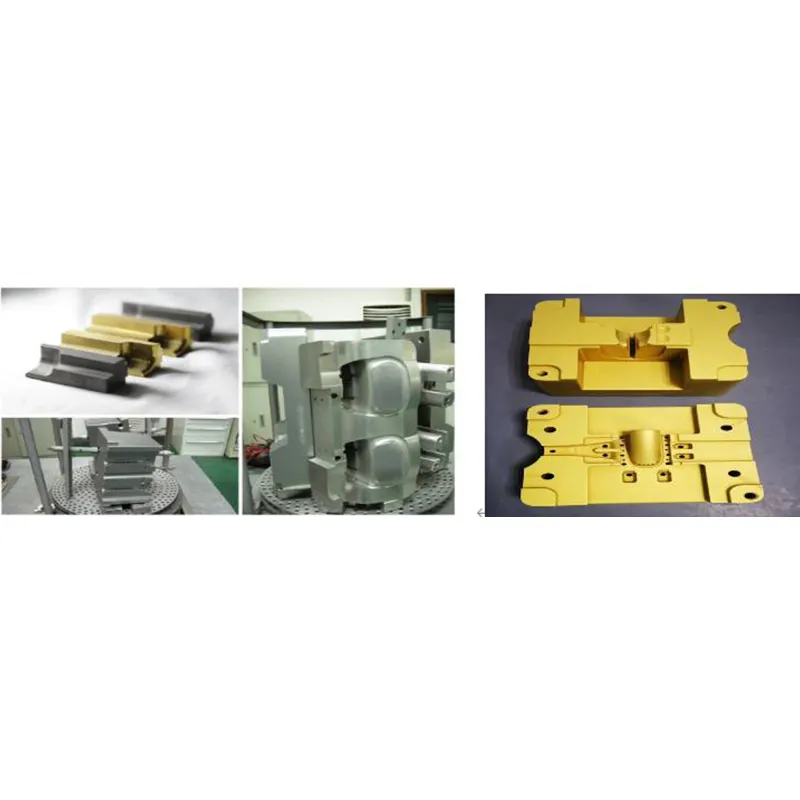

Кейс из реальности: покрытие для пресс-форм

Был у нас проект по нанесению износостойкого многослойного покрытия (CrN/AlTiN) на пресс-формы для литья алюминия. Задача — не просто твёрдость, а сопротивление термической усталости и адгезия к сложнолегированной стали. Стандартный протокол на однодуговой системе давал приемлемый результат, но время цикла было огромным.

Перешли на машину для нанесения многодугового ионного покрытия с 8 катодами. Первые же испытания провалились. Покрытие отслаивалось чешуйками после термоциклирования. Стали разбираться. Оказалось, проблема в этапе ионной очистки. На многодуговой системе, если использовать все катоды для очистки в аргоне, плотность плазмы настолько высока, что происходит не просто распыление оксидов, а имплантация аргона и перегрев поверхности. Микроструктура стали менялась, создавая слабый подслой.

Решение нашли не в литературе, а методом проб. Разделили катоды на группы: часть работала на низком токе для мягкой очистки, часть была отключена. А главное — строго контролировали температуру подложки на этом этапе, чего раньше не делали, фокусируясь только на основном процессе. Это типичный пример, когда возможности оборудования требуют пересмотра всей технологии, а не слепого копирования старых рецептов.

Оборудование и философия: почему важна 'команда', а не просто станок

Когда смотришь на сайт компании Шэньян Айкес Технолоджи (https://www.ikspvd.ru), видишь не просто перечень камер и технических характеристик. В их описании сквозит понимание, что продают они не ящик с вакуумными насосами и блоками питания, а решение для конкретной задачи покрытия. Их принцип 'честность, прогресс, совершенство и благодарность' — это не просто корпоративные лозунги. В нашей отрасли 'честность' — это как раз про адекватные техзадания и прогнозы по стойкости покрытия, а не завышенные обещания.

Их команда разработчиков, как я понимаю, фокусируется на интеграции систем. Это ключевое слово — интеграция. Можно купить лучшие итальянские насосы, немецкие масс-спектрометры и японские источники питания, но если они не 'разговаривают' друг с другом через единую систему управления, получится дорогая и капризная игрушка. У Aikes Technology, судя по всему, подход иной — они проектируют систему как целое. Например, как реализовано управление газовыми заслонками в реальном времени по сигналу от оптического эмиссионного спектрометра для контроля стехиометрии нитридов. Это уровень, который отличает профессиональное оборудование.

Именно поэтому выбор машины многодугового ионного покрытия — это всегда выбор партнёра. Потому что через полгода эксплуатации обязательно возникнут вопросы: как адаптировать процесс под новый материал деталей, почему появилась пыль в камере, как оптимизировать цикл для сокращения времени. И здесь нужна не горячая линия для чтения мануала, а инженерная поддержка от людей, которые понимают физику процесса внутри своей машины. Думаю, Aikes Technology строит свою репутацию именно на этом.

Тонкости, которые не пишут в каталогах

Есть нюансы, о которых узнаёшь только после сотен циклов. Например, влияние геометрии камеры на распределение покрытия. В многодуговой системе с несколькими катодами, расположенными на стенках, всегда есть 'мёртвые' зоны и зоны концентрированного потока. Просто вращения деталей на планетарной системе недостаточно. Нужно точно рассчитывать конфигурацию катодов и траекторию движения подвесок под конкретную габаритную нагрузку. Иногда эффективнее использовать не все катоды одновременно, а включать их группами для разных этапов процесса.

Ещё один момент — целевой материал. Работа с чистыми металлами (хром, титан) и их сплавами (TiAl, CrAl) — это разные истории. Алюминий в сплаве ведёт себя капризно, склонен к образованию капель. Для него нужны особые режимы дуги — пониженный ток, но более высокая частота импульсов. В некоторых установках приходится даже ставить магнитные системы позади мишени, чтобы стабилизировать пятно дуги на таком 'сложном' катоде. Без этого вместо плотного потока плазмы получается брызгающая лужа.

И, конечно, диагностика. Современная установка — это не просто кнопка 'Пуск'. Это набор датчиков: контроль давления в зоне дуги, пирометры для температуры мишени и подложки, OES для контроля состава плазмы. Умение не просто смотреть на эти графики, а интерпретировать их в реальном времени — это и есть мастерство оператора. Например, дрейф эмиссионной линии азота может говорить не только об изменении состава газа, но и о загрязнении мишени или изменении её температуры. Этому не научишься по инструкции.

Вместо заключения: мысль вслух о развитии технологии

Сейчас много говорят о HIPIMS (высоко-импульсном магнетронном распылении) как о замене многодугового метода. Но, по моему опыту, это не замена, а разные инструменты для разных задач. Многодуговой метод даёт высочайшую скорость осаждения и отличную адгезию за счёт высокой степени ионизации потока — идеально для толстых, износостойких покрытий на инструменте. HIPIMS хорош для тонких, сверхгладких и плотных наноструктурированных слоёв на точных деталях.

Будущее, видится, за гибридными системами. Возможно, те же компании-разработчики, вроде Aikes Technology, уже думают над тем, чтобы в одной камере совместить несколько многодуговых катодов для быстрого нанесения основного слоя и HIPIMS-источник для финишного, барьерного слоя. Это позволило бы одним циклом решать комплексные задачи, например, для аэрокосмических компонентов.

Так что, машина для нанесения многодугового ионного покрытия — это далеко не устаревающая технология. Это зрелый, но продолжающий развиваться рабочий инструмент. Его эффективность на 90% определяется не паспортными данными, а глубиной понимания процесса теми, кто его создаёт, и теми, кто на нём работает. И именно в этой глубине — и кроется разница между просто 'золотым' покрытием и тем, которое в разы увеличивает ресурс детали в реальных, жёстких условиях эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

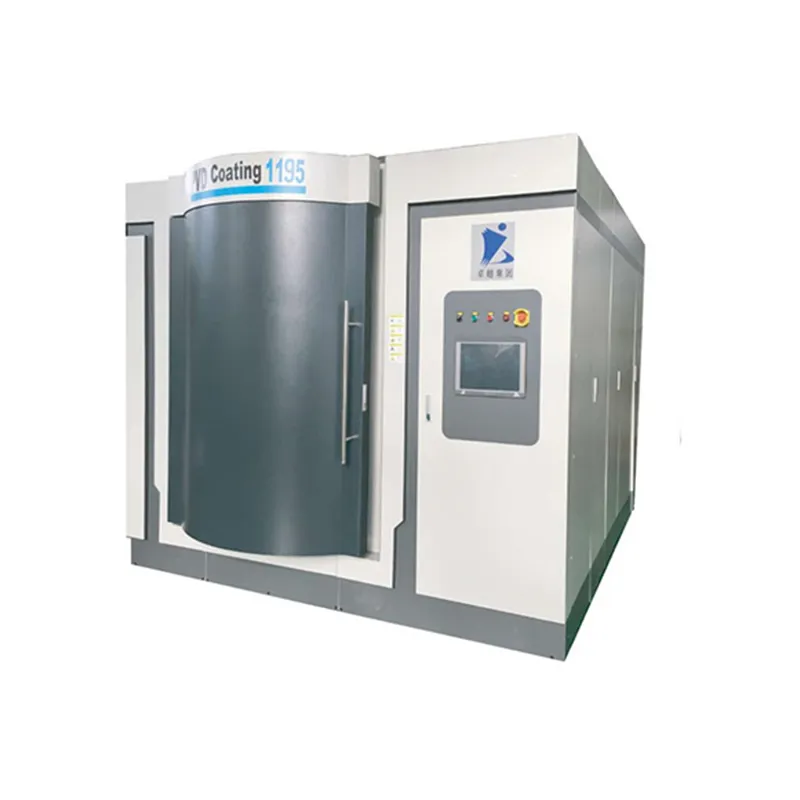

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

пвд вакуумное покрытие

пвд вакуумное покрытие -

DLC-покрытие

DLC-покрытие -

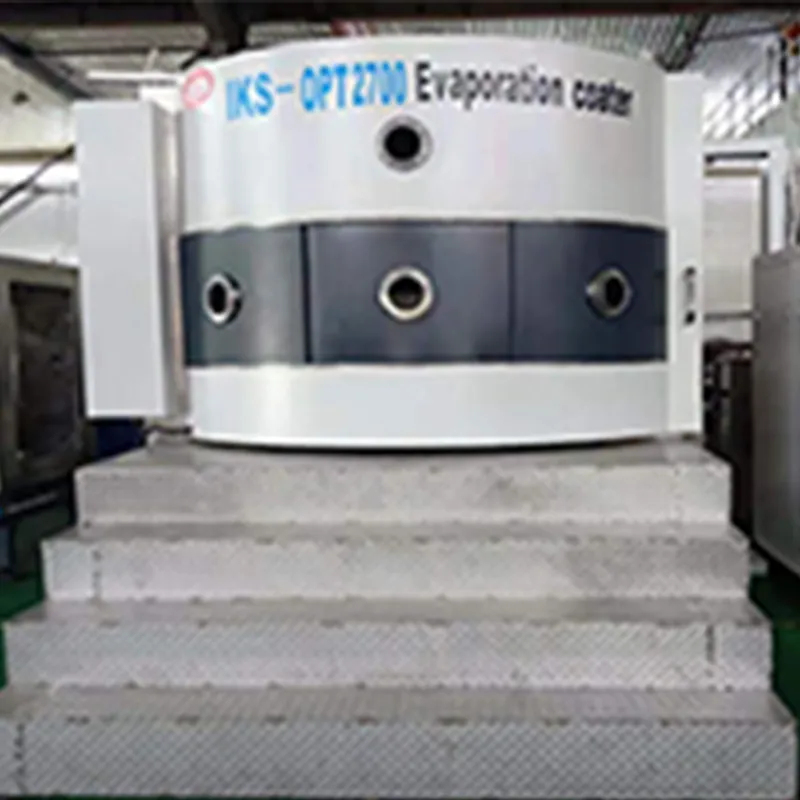

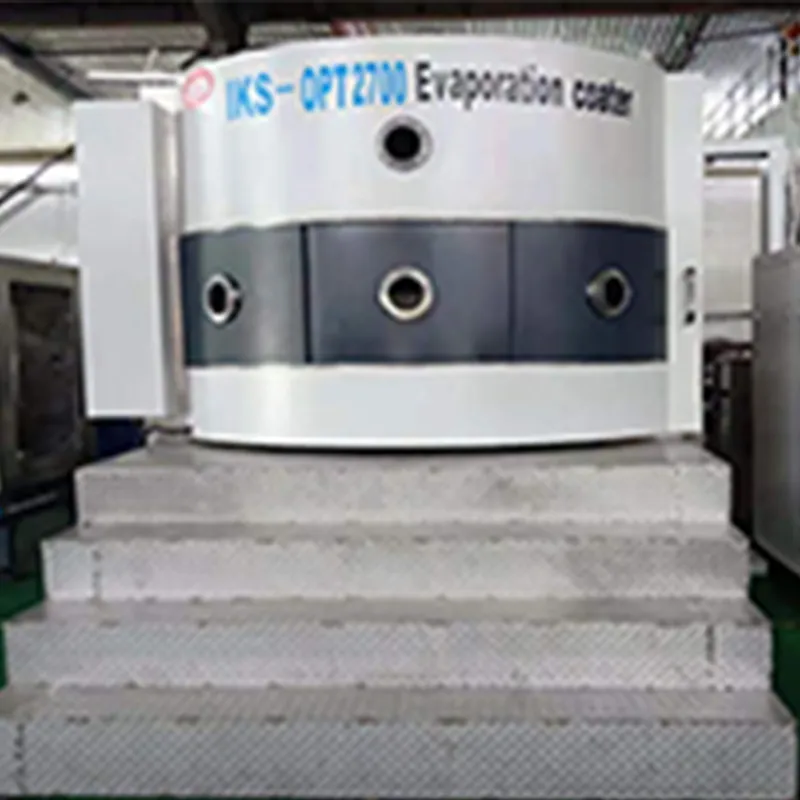

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Нано лакировочная машина

Нано лакировочная машина

Связанный поиск

Связанный поиск- Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

- Оборудование для нанесения алмазоподобного покрытия

- Машина для нанесения твердого покрытия

- Машина непрерывного нанесения декоративной пленки

- DLC-покрытие

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- Многодуговая ионно-покрывная машина

- Среднечастотная магнетронная вакуумная лакировальная машина

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

- dlc покрытие москве