Машина для декоративного покрытия

Когда говорят про машину для декоративного покрытия, многие сразу представляют что-то вроде автоматического лакировщика или установки для напыления 'под золото'. На деле же, если копнуть глубже в отрасль, всё оказывается сложнее. Это не просто аппарат для создания красивого слоя — это целый комплекс, где вакуумное напыление, контроль адгезии и равномерность распределения материала играют ключевую роль. Частая ошибка — считать, что главное здесь скорость или внешний вид установки. Нет, на первое место выходит стабильность процесса и воспроизводимость результата от партии к партии. Сам много лет сталкиваюсь с тем, что клиенты хотят 'декоративный эффект', но не всегда отдают себе отчёт, какие параметры на этот эффект влияют. Вот, например, та же компания Шэньян Айкес Технолоджи Ко., Лтд. — они как раз делают упор на разработку именно вакуумного оборудования для нанесения покрытий, а это уже другой уровень задач. Их подход, судя по сайту https://www.ikspvd.ru, строится на глубокой проработке процесса, а не на простой сборке. И это чувствуется.

Что на самом деле скрывается за 'декоративностью'

Если брать техническую сторону, то машина для декоративного покрытия — это часто система на основе PVD (физического осаждения из паровой фазы). Почему? Потому что она даёт не просто цвет, а стойкость, тонкую толщину слоя и возможность работы с разными подложками — от пластика до металла. Но здесь же и кроется первая проблема: многие думают, что купили установку — и всё сразу заработает идеально. В реальности же настройка режимов (давление, температура, мощность катода) — это отдельная история. Помню случай на одном производстве часовых корпусов: поставили новую линию, а покрытие ложилось пятнами. Оказалось, проблема не в самой машине, а в предварительной очистке деталей — малейшие следы масла сводили на нет всю вакуумную обработку.

Именно поэтому в компаниях вроде Aikes Technology Co., Ltd. делают акцент на комплексном подходе. Не просто продать агрегат, а проработать всю технологическую цепочку. В их философии, если верить описанию, заложены ценности прогресса и совершенства — и это не пустые слова. Когда имеешь дело с декоративными покрытиями, мелочей не бывает. Даже материал мишени (таргета) для напыления — скажем, нитрид титана для золотистого оттенка или оксид кремния для синего — должен быть подобран с учётом конечной задачи. И здесь уже нужна не просто машина, а именно технология.

Кстати, о цветах. Частый запрос — 'сделать как латунь' или 'как чёрный хром'. Но добиться точного оттенка, который не будет меняться от партии к партии, — это искусство. Толщина покрытия в несколько нанометров, скорость осаждения, даже геометрия камеры — всё влияет. Иногда приходится идти на компромиссы: например, для глубокого чёрного цвета может потребоваться более длительный цикл, что снижает производительность. И вот здесь как раз и видна разница между оборудованием, собранным 'с коленки', и проработанными системами, которые предлагают специализированные производители.

Практические грабли: где чаще всего спотыкаются

Один из самых болезненных моментов — это обслуживание. Вакуумная система требует регулярной проверки уплотнений, замены насосного масла, чистки камеры. Если этим пренебречь, сначала падает скорость откачки, потом появляются примеси в покрытии, а потом и вовсе процесс встаёт. Видел немало случаев, когда красивая и дорогая машина для декоративного покрытия превращалась в груду металла из-за банальной экономии на техобслуживании. Производители, конечно, дают регламенты, но на местах их часто игнорируют — пока не грянет гром.

Ещё один нюанс — подготовка поверхности. Декоративное покрытие — это не краска, оно не скроет дефекты. Напротив, на полированной поверхности оно ляжет ровным зеркальным слоем, а на шероховатой — подчеркнёт все неровности. Поэтому часто приходится объяснять заказчикам, что нужно инвестировать не только в саму установку напыления, но и в предшествующие этапы: шлифовку, полировку, ультразвуковую мойку. Без этого даже самая продвинутая машина не даст нужного 'премиального' вида.

И конечно, расходные материалы. Целевые материалы (таргеты), аргон для плазмы, фильтры для насосов — это постоянные затраты. Их качество напрямую влияет на результат. Дешёвый аргон с высокой примесью кислорода? Жди окислы в покрытии и блёклый цвет. Экономия на таргетах? Покрытие может начать сыпаться. Здесь как раз и важна роль поставщика, который не просто продаёт оборудование, а сопровождает процесс. Если взять того же https://www.ikspvd.ru, то видно, что они позиционируют себя как разработчиков, а значит, скорее всего, глубоко погружены в эти детали и могут дать грамотные консультации по всему циклу.

Кейс из практики: когда теория столкнулась с реальностью

Был у нас проект по нанесению декоративного покрытия на корпуса премиум-ручек. Заказчик хотел добиться эффекта 'вулканизированной лавы' — тёмный фон с мелкими металлическими вкраплениями. На бумаге всё просто: берём базовый слой нитрида титана, потом напыляем частицы другого металла. Но на практике оказалось, что частицы оседали не равномерно, а сгустками. Перепробовали менять расстояние до подложки, скорость вращения держателей, мощность — эффект был нестабильным.

Пришлось лезть в литературу, консультироваться с технологами. Выяснилось, что для такого эффекта нужна не классическая конфигурация камеры, а система с управляемым распылением и, возможно, дополнительными масками. В итоге проект затянулся, но в результате родилось решение, которое потом использовали и для других изделий. Это тот самый момент, когда понимаешь, что машина для декоративного покрытия — это не просто 'включил и работает'. Это инструмент, требующий тонкой настройки и иногда нестандартных решений.

Кстати, после этого случая я стал больше внимания уделять не только параметрам установки, но и опыту команды, которая её создала. Когда видишь, что компания, как та же Aikes Technology, заявляет о постоянных инновациях и борьбе за качество, это не просто корпоративная риторика. За этим часто стоят именно такие набитые шишки и решённые сложные задачи, которые потом превращаются в более надёжное и предсказуемое оборудование.

Будущее направления: куда всё движется

Сейчас тренд — на экологичность и многофункциональность. Всё меньше хотят использовать гальванику с её токсичными отходами, всё больше интересуются PVD-методами. Но и тут есть подводные камни. Например, для действительно 'зелёного' процесса нужно оптимизировать энергопотребление — а вакуумные насосы и нагрев катодов едят немало киловатт. Производители оборудования как раз и соревнуются в том, чтобы сделать машины более энергоэффективными без потери качества покрытия.

Ещё один запрос рынка — гибкость. Одна и та же машина для декоративного покрытия должна уметь работать и с мелкими деталями (вроде фурнитуры), и с крупными панелями. Это требует продуманной системы креплений и равномерного распределения плазмы в большом объёме камеры. Не все установки на это способны — часто приходится идти на компромисс в размерах рабочей зоны.

И, конечно, автоматизация. Ручная загрузка/выгрузка, контроль параметров 'на глазок' — это уходит в прошлое. Современные системы управляются с панели, пишут лог процесса, могут интегрироваться в общую линию. Но и здесь важно не переусердствовать: иногда излишняя сложность интерфейса только путает оператора. Идеал — когда управление интуитивно, а все критические параметры жёстко контролируются самой системой. Думаю, именно в этом направлении и работают сейчас серьёзные игроки, формируя те самые отличные команды разработчиков, о которых говорится в описании компании. Ведь конечная цель — не просто продать станок, а обеспечить клиенту стабильный, воспроизводимый и качественный результат день за днём.

Вместо заключения: мысль вслух

Если резюмировать, то выбор машины для декоративного покрытия — это всегда баланс между желаемым эффектом, бюджетом и технологическими возможностями. Не бывает универсального решения на все случаи жизни. Главное — чётко понимать, что ты хочешь получить в итоге, и искать поставщика, который готов погрузиться в твою задачу, а не просто отгрузить железо. Иногда лучше взять менее 'раскрученную' марку, но с грамотной поддержкой и пониманием процесса.

Смотрю на сайты вроде ikspvd.ru и вижу, что акцент сделан именно на разработке и комплексном подходе. Это правильный путь. В нашей сфере доверие строится на деталях: на том, как быстро реагируют на вопросы, какие рекомендации дают по техпроцессу, как относятся к нестандартным задачам. Потому что декоративное покрытие — это часто визитная карточка изделия. И если оно смотрится дешёво или быстро стирается — проигрывает весь продукт, каким бы качественным он ни был внутри.

Так что, возвращаясь к началу: машина для декоративного покрытия — это не про 'блестяшки'. Это про точную, воспроизводимую технологию, которая требует знаний, опыта и внимания к мелочам. И хорошо, когда есть компании, которые разделяют этот взгляд и вкладываются не в громкие слоганы, а в реальную инженерию. Это, пожалуй, и есть главный критерий при выборе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодуговая магнетронная лакировочная машина для цифровых изделий

Многодуговая магнетронная лакировочная машина для цифровых изделий -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

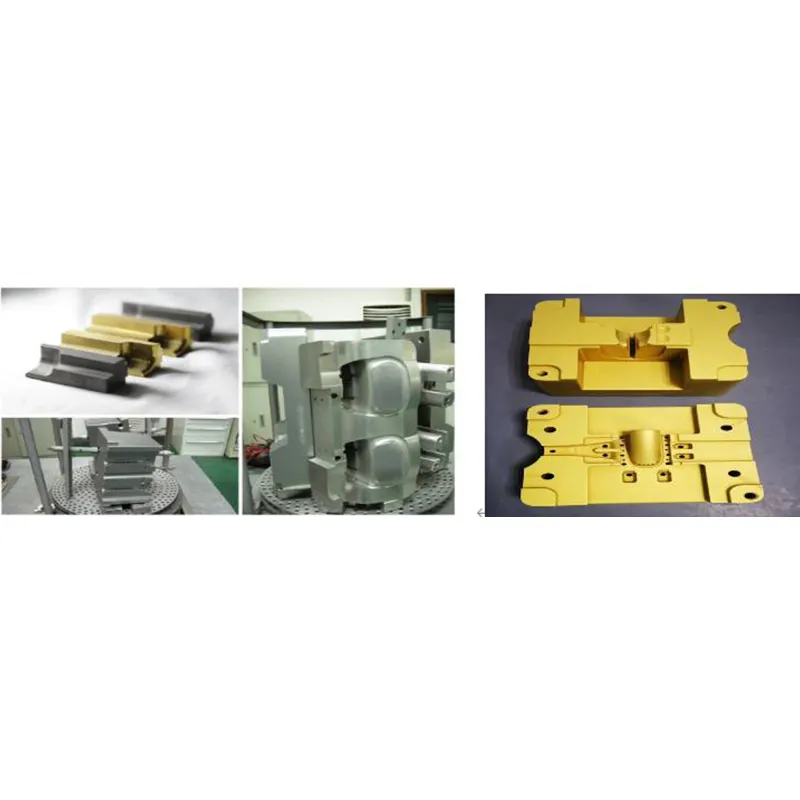

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Профессиональное оборудование для нанесения покрытий на инструменты

Профессиональное оборудование для нанесения покрытий на инструменты -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

Машина для ионного покрытия с множеством дуг

Машина для ионного покрытия с множеством дуг -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Связанный поиск

Связанный поиск- вакуумные покрытия для сверл

- DLC-покрытие

- Оборудование для нанесения покрытий на инструменты

- dlc покрытие москве

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- пвд вакуумное покрытие

- вакуумные покрытия для декоративных целей

- купить установку +для покрытия dlc

- Вакуумное покрытие PVD

- вакуумные покрытия для форм