Машина для вакуумного покрытия ленточной пилы

Когда говорят про машину для вакуумного покрытия ленточной пилы, многие сразу думают о чём-то вроде стандартного PVD-оборудования для инструментов — но тут есть нюанс, который часто упускают. Ленточная пила — это не просто резец или фреза; её геометрия, гибкость и условия работы создают специфические требования к покрытию. Я сам долго считал, что достаточно взять обычную установку для нанесения TiN или AlCrN, и всё будет работать. Пока не столкнулся с тем, что покрытие на зубьях начинало отслаиваться после нескольких часов распила влажной древесины. Оказалось, адгезия к узкой и подвижной основе — отдельная история.

Особенности процесса для ленточных пил

Если брать обычную машину для вакуумного покрытия, рассчитанную на твёрдый сплав, часто не учитывается подготовка поверхности ленты. Зубья пилы — обычно из быстрорежущей стали, и перед загрузкой в камеру нужна тщательная ионная очистка, причём более длительная, чем для монолитных инструментов. Я помню случай на одном из производств, где пропустили этот этап — покрытие легло красиво, но при первом же изгибе пилы в работе появились микротрещины. Пришлось разбираться, увеличивать время очистки и менять параметры плазмы.

Ещё момент — равномерность нанесения. Ленточная пила в камере должна быть закреплена так, чтобы каждый зуб получал одинаковый поток распылённого материала. Если просто повесить её вертикально, нижние участки могут получить более толстый слой из-за гравитационного осаждения. Мы экспериментировали с вращательными держателями, но тут важно не создавать вибраций — они влияют на структуру покрытия. В итоге остановились на системе планетарного вращения, которую, кстати, в некоторых моделях предлагает Шэньян Айкес Технолоджи Ко., Лтд. — у них на сайте ikspvd.ru есть описание подобных решений для гибких инструментов.

Толщина покрытия — тоже тонкий вопрос. Для фрез или свёрл часто идут слои в 3–5 микрон, но для пилы слишком толстое покрытие увеличивает хрупкость кромки. Особенно при пилении материалов с переменной плотностью. После нескольких проб я пришёл к выводу, что оптимально держаться в диапазоне 1,5–2,5 микрона, при этом важно обеспечить высокую твёрдость и низкий коэффициент трения. Здесь хорошо себя показали многослойные структуры типа TiAlN/CrN, которые наносятся в одной камере без разгерметизации.

Оборудование и его настройка

Выбор машины для вакуумного покрытия ленточной пилы — это не просто покупка камеры с магнетронными мишенями. Нужно смотреть на систему нагрева подложки. Лента при нагреве выше 450°C может потерять упругость, поэтому многие установки, рассчитанные на твёрдый сплав (где нагрев идёт до 500°C и выше), не подходят. Приходится либо снижать температуру, либо использовать дополнительное охлаждение. В одном из наших проектов мы модифицировали стандартную машину, добавив контур водяного охлаждения на держатели — это помогло удержать температуру в районе 400°C без потери качества покрытия.

Вакуумная система — отдельная тема. Для пил важно быстрое достижение высокого вакуума (порядка 5×10?? мбар), чтобы минимизировать окисление поверхности перед нанесением. Но если насосы слишком мощные, они могут создавать вибрации, которые передаются на ленту. Я сталкивался с ситуацией, когда при работе роторных насосов на пиле появлялась едва заметная рябь — её потом видно под микроскопом. Решили установить амортизирующие прокладки и перейти на комбинированные насосы с плавным пуском.

Управление процессом — современные машины часто имеют автоматические циклы, но для ленточных пил я рекомендую полуавтоматический режим. Потому что нужно постоянно контролировать напряжение смещения на подложке (bias voltage). Если оно слишком высокое, возникает внутреннее напряжение в покрытии, что для гибкой пилы критично. В одном из случаев мы настроили ступенчатое изменение смещения в течение цикла — сначала высокое для хорошей адгезии, потом постепенное снижение для роста плотного, но не напряжённого слоя. Это дало прирост стойкости пилы почти на 40%.

Практические проблемы и решения

Внедрение вакуумного покрытия для ленточных пил на производстве часто упирается в логистику. Пилы обычно длинные — от 3 до 10 метров, и их нужно аккуратно загрузить в камеру, не повредив зубья. Мы сначала пробовали сворачивать их в кольца, но это создавало зоны с разной ориентацией относительно мишеней. Потом перешли на горизонтальные крепления с направляющими роликами — пила протягивается через камеру непрерывно, но такая система сложна в герметизации. Компания Aikes Technology Co., Ltd., судя по их наработкам на ikspvd.ru, как раз занимается подобными нестандартными конфигурациями — у них есть опыт создания установок для протяжённых инструментов.

Ещё одна частая проблема — очистка пил после использования. Если на ленте остаются следы смолы или масла, даже ионная очистка в вакууме не всегда справляется. Приходится предварительно обрабатывать пилы в ультразвуковых ваннах со специальными растворителями. Но тут важно не переусердствовать — агрессивная химия может повредить основу. Мы разработали двухэтапную очистку: сначала мягкий растворитель, потом низкотемпературный нагрев в вакууме для удаления летучих остатков. Это добавило времени к циклу, но резко снизило процент брака.

Контроль качества — здесь нельзя полагаться только на визуальный осмотр. Мы используем тестовые прогоны на эталонных материалах (например, пакетах из разнородной древесины) и последующий анализ износа зубьев под микроскопом. Интересно, что иногда небольшой неравномерный износ даже полезен — он указывает на проблемы в геометрии пилы, а не в покрытии. Это позволяет корректировать процесс заточки перед нанесением. Без такого практического подхода легко списать всё на машину для вакуумного покрытия, хотя проблема была в подготовительном этапе.

Выбор материалов покрытия

Для ленточных пил классический TiN — не всегда лучший выбор. Он хорошо работает по металлу, но при пилении древесины, особенно с высокой влажностью, может проявлять склонность к окислению на кромке. Мы тестировали CrN — он более инертный, но чуть менее твёрдый. В итоге для большинства задач остановились на TiAlN, он показывает хороший баланс между износостойкостью и химической стабильностью. Но для пил по алюминию или цветным металлам лучше подходит алмазоподобное углеродное покрытие (DLC), хотя его нанесение требует более точного контроля температуры.

Многослойные покрытия — это отдельная тема. Чередование слоёв с разными свойствами (например, твёрдый TiN и пластичный CrN) позволяет компенсировать напряжения и улучшить усталостную прочность кромки. Но здесь важно точно контролировать толщину каждого слоя — отклонение даже в 0,1 микрона может свести на нет весь эффект. Мы настраивали магнетроны с прецизионными контроллерами мощности, чтобы добиться повторяемости. Кстати, на сайте ikspvd.ru в описании оборудования Aikes Technology есть упоминание о системах с независимым управлением несколькими мишенями — как раз для таких задач.

Недавно появились наноструктурированные покрытия, но их применение для ленточных пил пока ограничено. Проблема в том, что нанокристаллические слои требуют очень стабильных параметров плазмы, а при длине пилы в несколько метров обеспечить эту стабильность по всей длине сложно. Мы пробовали — результат на тестовых образцах был отличный, но на полноразмерной пиле возникли участки с разной микротвёрдостью. Видимо, нужно ещё работать над геометрией камеры и расположением мишеней.

Экономика и перспективы

Внедрение машины для вакуумного покрытия ленточной пилы — это всегда расчёт окупаемости. Само оборудование стоит немало, особенно если нужна камера большой длины. Но если правильно настроить процесс, стойкость пилы увеличивается в 3–5 раз, что для крупных лесопильных производств даёт существенную экономию на заменах и простое. Главное — не экономить на подготовке персонала. Оператор должен понимать не только как запустить цикл, но и как интерпретировать данные с датчиков, чтобы вовремя корректировать параметры.

Сейчас наблюдается тенденция к интеграции таких машин в автоматические линии — пила после заточки сразу поступает на очистку, затем в вакуумную камеру, а потом на упаковку. Но для этого нужно, чтобы оборудование было надёжным и с минимальным временем простоя. Из тех, кто предлагает комплексные решения, можно отметить Шэньян Айкес Технолоджи — их подход, описанный на ikspvd.ru, строится на модульности, что позволяет адаптировать установку под конкретную производственную цепочку. Это важно, потому что стандартных решений тут почти нет.

В будущем, думаю, упор будет делаться на интеллектуальные системы контроля, которые в реальном времени адаптируют параметры нанесения под каждую конкретную партию пил. Возможно, появятся гибридные технологии, сочетающие PVD с другими методами обработки поверхности. Но основа — это всё та же машина для вакуумного покрытия, просто более гибкая и умная. А пока что главное — набраться практического опыта, не бояться экспериментировать и внимательно слушать тех, кто эти пилы потом использует в работе. Их замечания часто ценнее любых лабораторных отчётов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты» -

Индустриальная дуговая ионная покрасочная машина

Индустриальная дуговая ионная покрасочная машина -

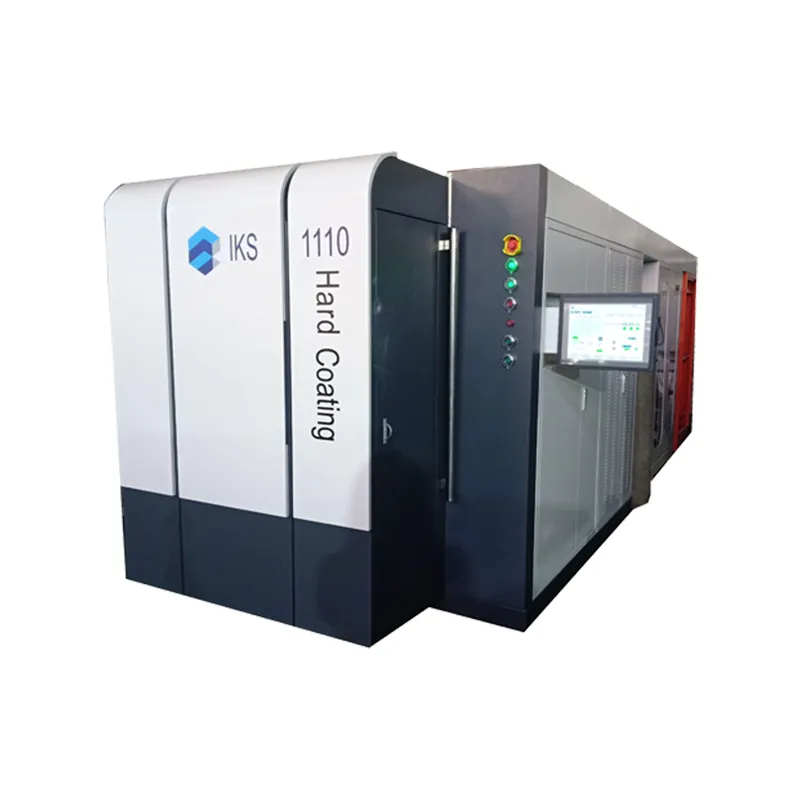

Машина для нанесения твердого покрытия

Машина для нанесения твердого покрытия -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

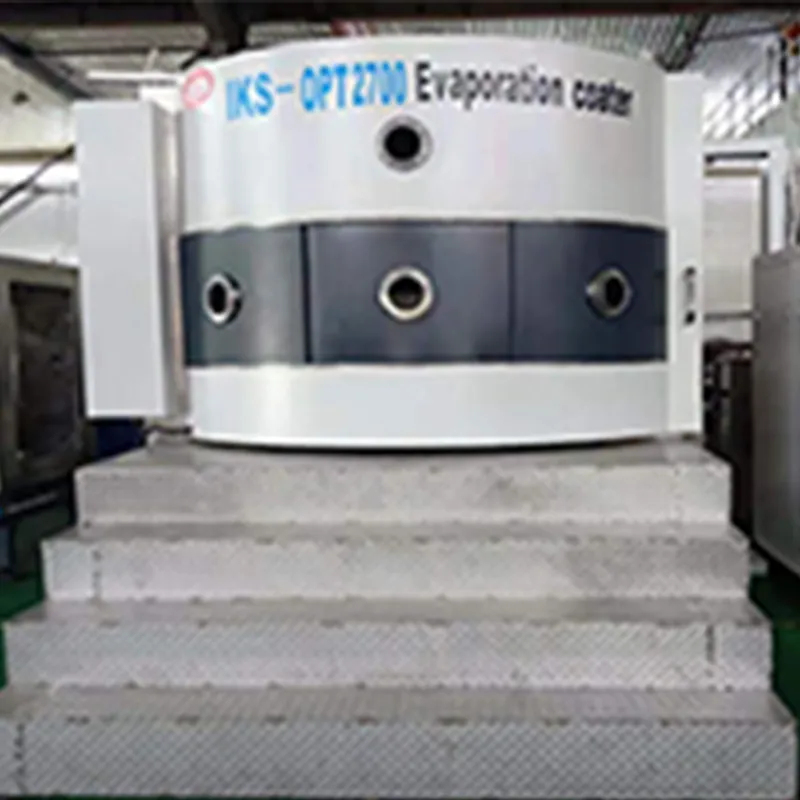

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Вакуумная лакировочная машина на магнетроне промежуточной частоты

Связанный поиск

Связанный поиск- Среднечастотная магнетронная вакуумная лакировальная машина

- Синяя нано лакировочная машина

- Машина для нанесения многодугового ионного покрытия

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- dlc покрытие часах

- Оборудование для нанесения твердосплавных покрытий

- Многодуговая ионно-покрывная машина

- вакуумные покрытия для декоративных целей

- Большая машина для дугового ионного покрытия

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты