купить установку +для покрытия dlc

Когда люди ищут, где купить установку для покрытия DLC, часто фокус смещается на стоимость. Но если ты реально работал с этим, понимаешь: главное — не цена как таковая, а то, что стоит за оборудованием и как оно впишется в твой конкретный техпроцесс. Многие ошибочно думают, что DLC — это просто 'твёрдый слой', а оборудование — стандартная 'вакуумная камера с источником углерода'. На деле, разница в качестве покрытия, адгезии, скорости осаждения и воспроизводимости результатов между разными системами — колоссальна. И вот здесь начинается настоящая работа.

Что скрывается за термином 'установка для DLC'?

Говоря 'хочу купить установку для покрытия DLC', нужно сразу для себя определить: какие именно компоненты будут обрабатываться? Режущий инструмент, пресс-формы, детали топливной аппаратуры или, может, медицинские имплантаты? От этого зависит выбор метода осаждения — будет ли это чистый PECVD, дуговая испарительная система с графитовым катодом, возможно, гибридный вариант. Я видел случаи, когда покупали дорогостоящее универсальное оборудование, а использовали 20% его потенциала для одной узкой задачи — это нерационально.

Ключевые узлы, на которые стоит смотреть в первую очередь, — это система создания вакуума (скорость откачки, конечный вакуум), система нагрева (равномерность, максимальная температура), источник углеродной плазмы и, что критично, система смещения (bias). Именно управление смещением часто определяет плотность и внутренние напряжения в плёнке. Дешёвые установки могут иметь примитивный импульсный bias, который не даёт стабильного результата на сложных геометриях.

И ещё момент по газу. Многие думают, что для DLC нужен только ацетилен или метан. Но на практике, для получения качественного ta-C покрытия (тетраэдрический аморфный углерод) с высокой долей sp3-связей часто нужен аргон для распыления катода и тонкая настройка соотношения газов. Если в установке нет точных масс-расходомеров и системы управления газоподачей, о воспроизводимости можно забыть.

Опыт и шишки: на что обычно не обращают внимание при покупке

Из личного опыта: однажды мы тестировали установку, которая на бумаге имела все параметры. Но при запуске выяснилось, что система водяного охлаждения катодов рассчитана на короткие циклы. При попытке провести длительный процесс (нанесение толстого слоя на партию деталей) происходил перегрев, катод 'горел', и параметры плазмы 'уплывали'. Пришлось дорабатывать — увеличивать теплообменник. Это та деталь, которую в спецификациях часто не ищут.

Другой частый подводный камень — система загрузки. Планируете ли вы обрабатывать длинные валы или мелкие крепёж? Конструкция держателей, их электрическая изоляция, возможность вращения — всё это влияет на равномерность покрытия. Я видел, как отличное покрытие на одной стороне детали соседствовало с отслоившимся — из-за непродуманной конфигурации подвески и экранирования.

И конечно, 'мозги'. Программируемый контроллер, который позволяет сохранять и воспроизводить рецепты, — это must have. Но важно, чтобы он был интуитивным и позволял вручную вмешиваться в процесс на любом этапе. Закрытые 'чёрные ящики' от некоторых производителей — это головная боль при отладке нового типа деталей.

Сервис и поддержка — это не пустые слова

Здесь хочется отметить подход некоторых поставщиков, которые понимают суть проблемы. Например, компания Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru), которая с момента основания придерживается ценностей честности и прогресса, формируя команду по разработке вакуумного оборудования. Важно не просто купить установку для покрытия DLC, а получить партнёра, который поможет интегрировать её в производство. Их философия 'честность, прогресс, совершенство и благодарность' — это как раз про долгосрочные отношения, а не разовую продажу.

Из общения с их инженерами сложилось впечатление, что они глубоко вникают в технологическую задачу клиента. Они не просто продадут камеру, а спросят: 'А что вы будете в ней покрывать? Какая исходная сталь? Какие требования к трению и износу?' Исходя из этого, могут предложить модификации — скажем, усиленный источник для более высокой плотности ионного потока или специальную конфигурацию подвески.

Это тот случай, когда сайт ikspvd.ru — это не просто витрина, а отражение реальной компетенции. Видно, что за ним стоит команда, которая сама 'варится' в теме вакуумного напыления и знает подводные камни. Для меня это всегда более весомый аргумент, чем глянцевый каталог с завышенными характеристиками.

Финансовая сторона: считать не только цену оборудования

При расчёте окупаемости многие забывают про эксплуатационные расходы. Установка для покрытия DLC — это потребление электроэнергии (особенно на нагрев и работу источников), вода на охлаждение, газы (аргон, ацетилен), мишени или графитовые катоды, которые имеют свой ресурс. Дешёвая установка может оказаться 'прожорливой' в эксплуатации, сводя на нет экономию на старте.

Ещё один пункт — ремонтопригодность и доступность запчастей. Критично, чтобы ключевые компоненты (насосы, датчики вакуума, силовые блоки питания) были от известных производителей и их можно было относительно быстро заменить. Оборудование с уникальными, кастомными деталями, которые делаются полгода на другом конце света, — это риск длительных простоев.

Поэтому, когда рассматриваешь варианты, где купить установку для покрытия dlc, нужно запрашивать не только коммерческое предложение, но и расчёт удельной стоимости покрытия на одну деталь с учётом всех расходников и амортизации. Только такая цифра будет по-настоящему показательной.

Вместо заключения: субъективные выводы

Итак, если резюмировать мой, возможно, несколько сумбурный, но основанный на практике опыт: поиск оборудования — это технологический аудит собственных потребностей в первую очередь. Нужно чётко сформулировать ТЗ на покрытие: твёрдость, толщина, коэффициент трения, адгезия к конкретному материалу. Без этого диалог с поставщиком превращается в гадание.

Выбирать стоит не просто по каталогу, а по возможности тестового нанесения на свои образцы. И здесь опять возвращаюсь к важности технической поддержки. Наличие в России или СНГ инженеров, которые могут приехать, помочь с пуском-наладкой и обучением персонала, — бесценно. Как, например, это делает команда Aikes Technology, чья деятельность основана на постоянных инновациях и борьбе за качество.

В конечном счёте, правильная установка — это не та, что дешевле всего в прайсе, а та, которая стабильно, день за днём, выдаёт покрытие с нужными свойствами и минимизирует брак. И такая стабильность всегда окупает первоначальные вложения. Думайте об этом как о долгосрочной инвестиции в качество вашего продукта, а не как о затратах на станок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

DLC-покрытие

DLC-покрытие -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Нано лакировочная машина

Нано лакировочная машина -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

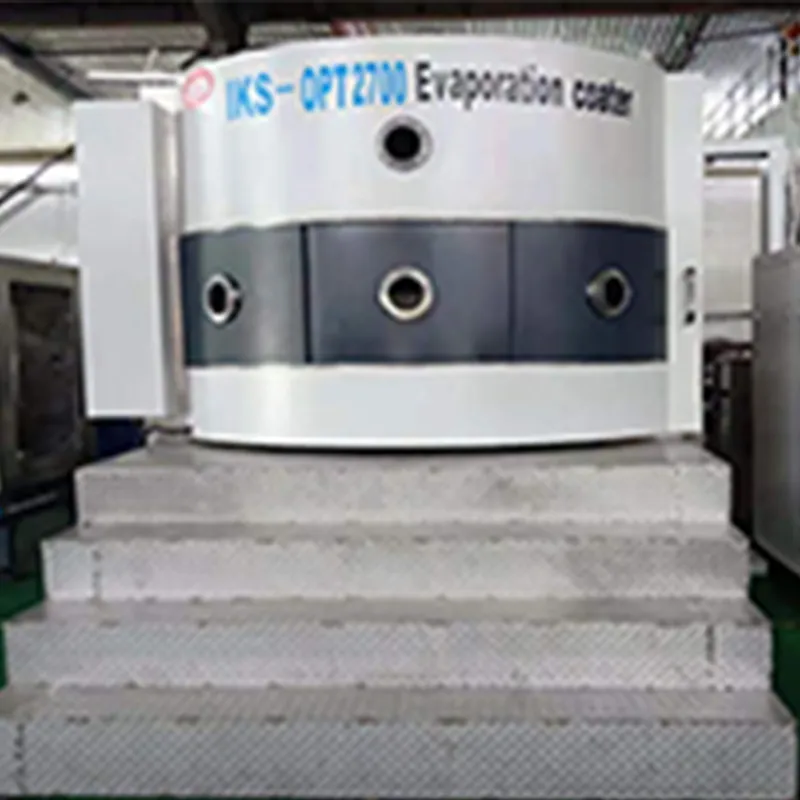

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

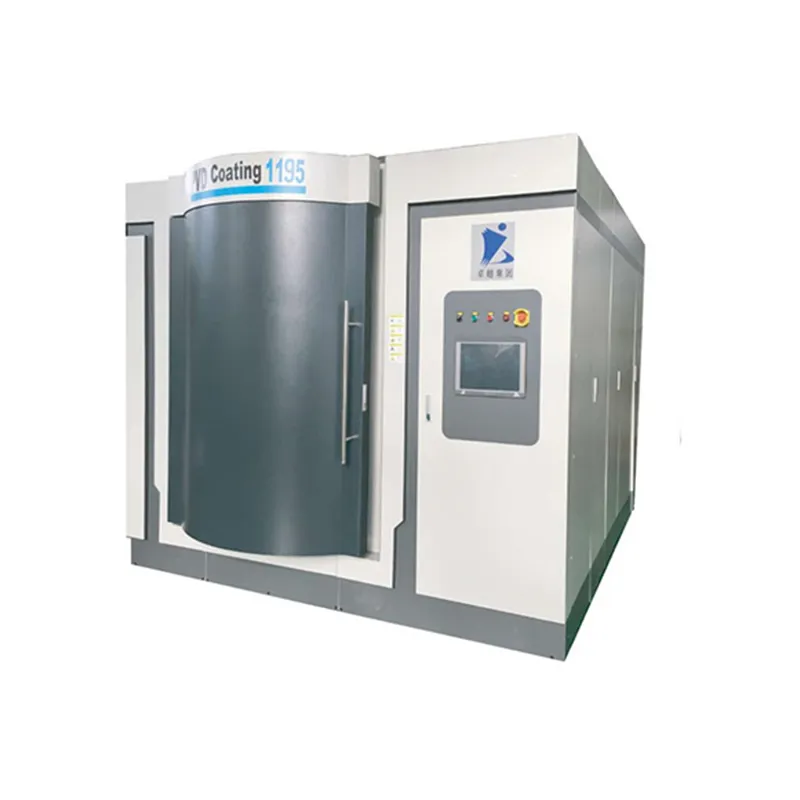

Машина для нанесения твердого покрытия

Машина для нанесения твердого покрытия -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия

Связанный поиск

Связанный поиск- Вакуумное покрытие PVD

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты

- Машина для вакуумного покрытия ленточной пилы

- вакуумные покрытия для форм

- вакуумные покрытия для декоративных целей

- машины для вакуумного покрытия пильных полотен

- коррозионно-стойкие

- Машина непрерывного нанесения декоративной пленки

- dlc покрытие часах

- пвд вакуумное покрытие