коррозионно-стойкие

Когда слышишь ?коррозионно-стойкие?, первое, что приходит в голову — нержавейка, да и всё. Но в этом и кроется главный подводный камень. Устойчивость к коррозии — это не бинарное состояние ?есть или нет?, а целый спектр поведений материала в конкретной, часто очень агрессивной, среде. Можно взять одну и ту же марку стали, и в цеху с парами кислоты она покроется рыжими пятнами за месяц, а в морской атмосфере продержится годы. Вот об этом несоответствии между ожиданием и реальностью и хочется поговорить, опираясь на то, что видел на практике при работе с вакуумным оборудованием для нанесения покрытий.

От теории к цеху: где рождается настоящая стойкость

Любая спецификация или паспорт материала — это идеальные лабораторные условия. На деле же, коррозионная стойкость конечного изделия рождается на стыке трёх вещей: базового материала, технологии нанесения защитного слоя и, что критично, подготовки поверхности. Пренебречь одним — и все усилия насмарку.

Помнится случай с компонентами для химического насоса. Заказчик требовал супер-стойкое коррозионно-стойкое покрытие на алюминиевую основу для работы с определёнными реагентами. Мы, что называется, вывернулись наизнанку, нанесли многослойную структуру методом магнетронного распыления. По всем тестам — блеск. А в эксплуатации начались локальные сколы и точечная коррозия. Разбирались долго. Оказалось, проблема была в самой ранней стадии — обезжиривании. Остатки технологических масел, невидимые глазу, создали микроскопические области плохой адгезии. Покрытие вроде держалось, но под него по этим каналам проникала среда. Урок дорогой: стойкость — это цепочка, и она рвётся в самом слабом звене, которое часто находится до начала самого ?модного? этапа.

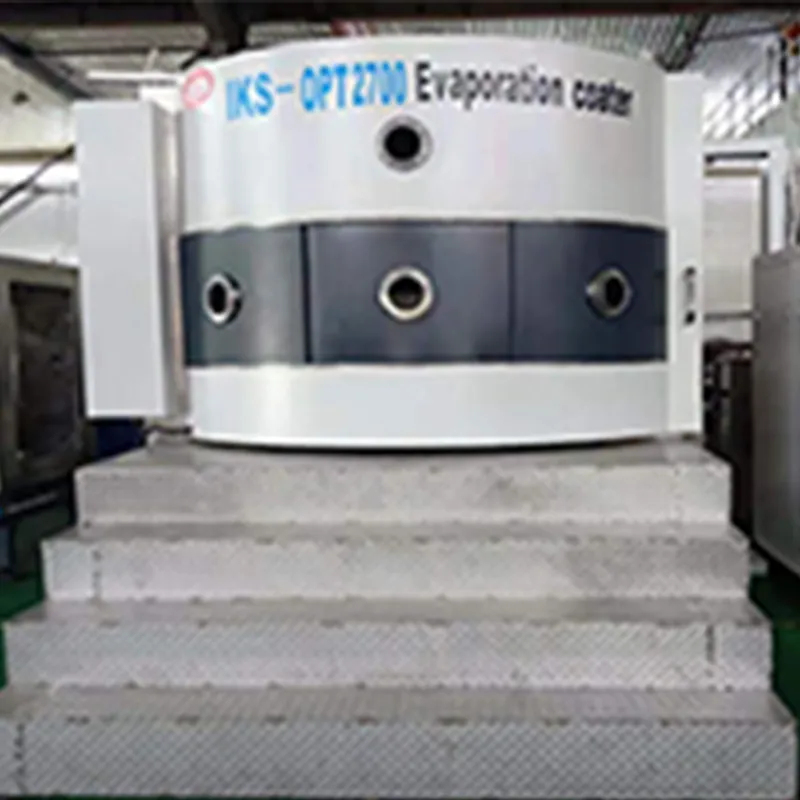

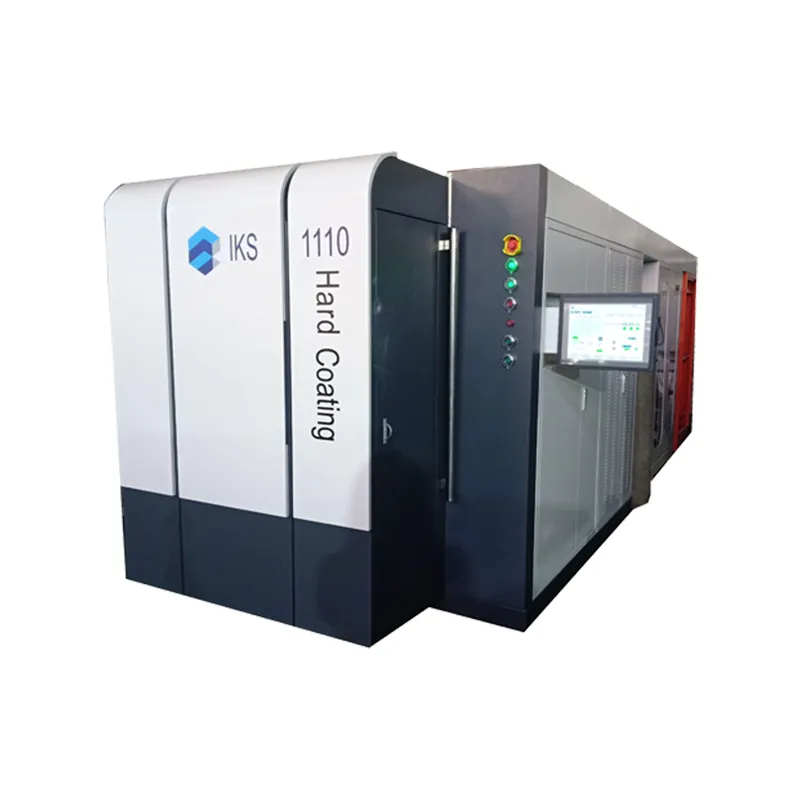

Именно поэтому в серьёзных проектах, например, при разработке оборудования для вакуумного нанесения покрытий, как это делает команда Шэньян Айкес Технолоджи Ко., Лтд. (подробнее об их подходе можно узнать на https://www.ikspvd.ru), внимание к деталям подготовки и контроля процесса не менее важно, чем к выбору мишени для распыления. Их принцип ?честности и совершенства? — это не просто красивые слова для сайта, а насущная необходимость в этом бизнесе. Потому что клиент потом эксплуатирует не красивый отчёт, а деталь в агрессивной среде.

Азот против хлора: почему универсального решения нет

Частый запрос: ?Дайте самое стойкое?. Но ?самое? — к чему? Нитрид титана (TiN) отлично показывает себя против абразивного износа и в некоторых окислительных средах, его часто и считают эталоном коррозионно-стойкого покрытия. Однако, стоит поместить его в среду с активными хлоридами — и он может начать деградировать. Для таких случаев уже смотрят в сторону оксидных слоёв или многослойных композиций типа TiAlN, где алюминий добавляет стойкости к высокотемпературному окислению.

Был у нас опыт с покрытием режущих кромок для обработки определённых полимеров, содержащих добавки. Казалось бы, не металл. Но в процессе резания из-за температуры выделялись пары, которые ?выедали? стандартное покрытие за считанные часы работы. Пришлось экспериментировать с легированием, подбирать такой состав, который бы пассивировался в этой специфической среде, образуя защитную плёнку. Получилось не с первого и не со второго раза. Это к вопросу о том, что табличные данные — лишь точка старта для поиска.

Иногда помогает не усложнение состава, а грамотное комбинирование методов. Скажем, плазменное электролитическое оксидирование (ПЭО) для создания толстого пористого подслоя с последующим вакуумным осаждением плотного функционального слоя. Такая комбинация резко повышает коррозионную стойкость в условиях кавитации или переменного контакта с электролитом. Но технологически это сложнее, требует тонкой настройки обоих процессов.

Контроль — это не только микрометр

Измерять толщину, твёрдость, адгезию — это обязательно. Но для оценки реальной коррозионно-стойкости этого мало. Мы всегда настаиваем на тестах в моделируемой среде, максимально приближенной к рабочей. И не кратковременных, а на ресурс. Часто заказчики торопят: ?Давайте солевой туман на 96 часов по стандарту, и всё?. Солевой туман — это хорошо для атмосферной коррозии, но абсолютно бесполезно для оценки, скажем, стойкости в горячем растворе щёлочи.

Один из самых показательных методов, который многое говорит о качестве покрытия, — это потенциостатические и potentiodynamic тесты (Tafel-анализ, например). Они показывают не просто ?выдержал/не выдержал?, а дают кривые, по которым видно, как ведёт себя материал: активно корродирует, пассивируется, где находится точка питтинга. Глядя на эти графики, уже можно делать выводы о плотности покрытия, наличии микродефектов, его электрохимическом поведении. Это уже уровень глубокой диагностики.

При этом, важно понимать, что даже идеальные результаты ускоренных испытаний — не 100% гарантия. Всегда есть фактор времени и непредвиденных комбинаций воздействий. Поэтому в ответственных случаях мы закладываем коэффициент, рекомендуем более консервативный (толстый или более инертный) вариант покрытия, даже если тесты проходит и более тонкое. Надежность важнее сиюминутной экономии.

Экономика стойкости: когда дешевле — дороже

Цена коррозионно-стойкого покрытия — это всегда предмет спора с отделом закупок. Они видят цифру за обработку и сравнивают её с ценой самой детали. Надо объяснять, что мы продаём не микрон титана или хрома, а дополнительный ресурс. Иногда — в разы.

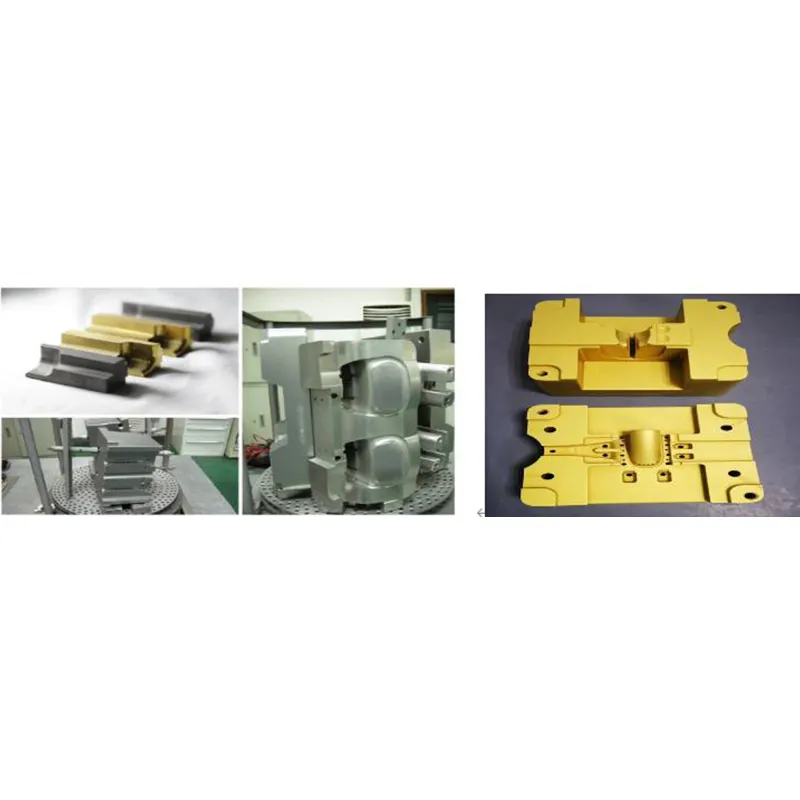

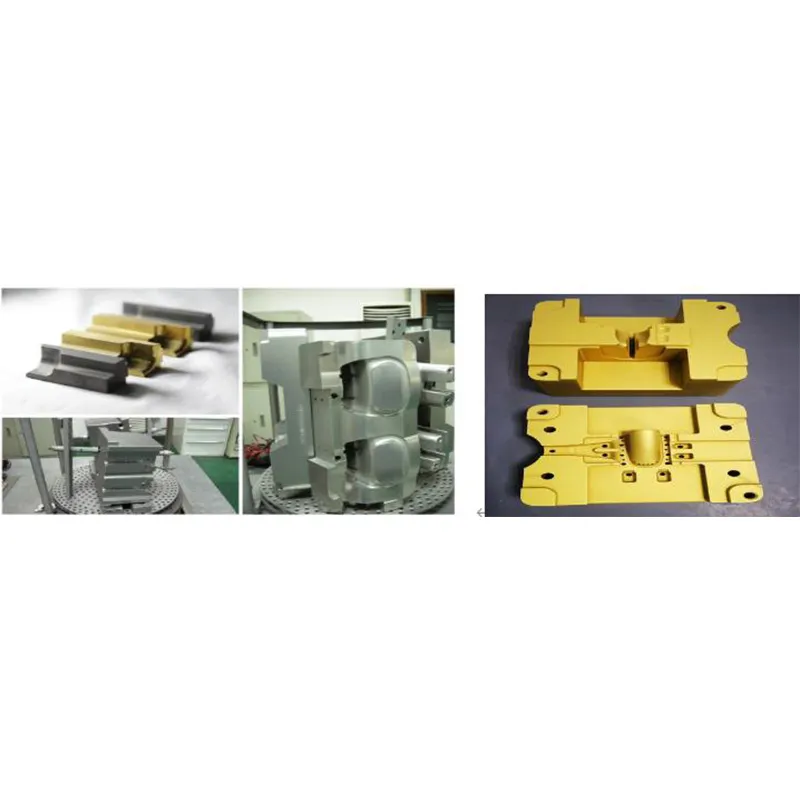

Классический пример — штампы для холодного формования. Деталь из углеродистой стали стоит копейки. Но без должного покрытия её кромки начнут изнашиваться и корродировать, что приведёт к ухудшению качества продукции, простоям на замену или переточку. Нанеся даже относительно простое износостойкое покрытие с хорошей коррозионной стойкостью, мы увеличиваем стойкость штампа в 5-8 раз. Стоимость покрытия может составлять 30-50% от стоимости нового штампа, но при этом он сделает в 5 раз больше продукции без потери качества. Арифметика простая, но её нужно донести.

Здесь, кстати, очень важна роль инжиниринга. Хороший поставщик технологий, такой как Aikes Technology, не просто продаёт установку для PVD-покрытий. Он должен помочь клиенту выстроить всю цепочку: от выбора марки стали для основы и её подготовки до финишного контроля. Именно комплексный подход, о котором говорится в их философии ?прогресса и совершенства?, позволяет реализовать экономический эффект от коррозионной стойкости, а не просто сделать красивую и дорогую деталь.

Взгляд в будущее: не только толще, но и умнее

Сейчас тренд смещается от просто пассивных барьерных покрытий к более ?умным? системам. Например, покрытия с функцией самовосстановления (self-healing), когда в матрицу покрытия вводятся микрокапсулы с ингибитором коррозии. При появлении трещины капсулы разрушаются, и ингибитор ?залечивает? дефект. Или покрытия, меняющие свои свойства в зависимости от среды (pH-чувствительные).

Для нас, как для практиков, это одновременно и вызов, и возможность. Вызов — потому что требуются новые знания в области химии, новые методы нанесения (например, гибридные методы PVD и CVD, или атомно-слоевое осаждение (ALD) для сверхтонких барьерных слоев). Возможность — потому что это позволяет решать задачи, которые раньше считались нерешаемыми без применения дорогих сплошных материалов вроде тантала или хастеллоя.

В конечном счёте, коррозионно-стойкие технологии — это всегда поиск баланса. Баланса между стоимостью и ресурсом, между толщиной покрытия и точностью геометрии детали, между лабораторной идеальностью и цеховой реальностью. И этот поиск не заканчивается никогда, потому что появляются новые материалы, новые среды, новые требования. Главное — не останавливаться на простом ответе ?нержавейка? и помнить, что настоящая стойкость — это всегда история про детали, подготовку и глубокое понимание того, что именно мы пытаемся защитить, и от чего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Многодуговая ионно-покрывная машина

Многодуговая ионно-покрывная машина -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

DLC-покрытие

DLC-покрытие -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты» -

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия

Связанный поиск

Связанный поиск- машины для вакуумного покрытия ювелирных изделий и часов

- низкофрикционные покрытия

- Машина для нанесения низкотемпературного покрытия DLC

- Оборудование для нанесения покрытия методом PVD

- Вакуумные покрытия PVD

- dlc покрытие москве

- вакуумные покрытия для форм

- Машина для декоративного покрытия

- dlc покрытие часах

- Машина для нанесения твердого покрытия