Инструмент для сверхтвердой пленки для многодугового ионного покрытия

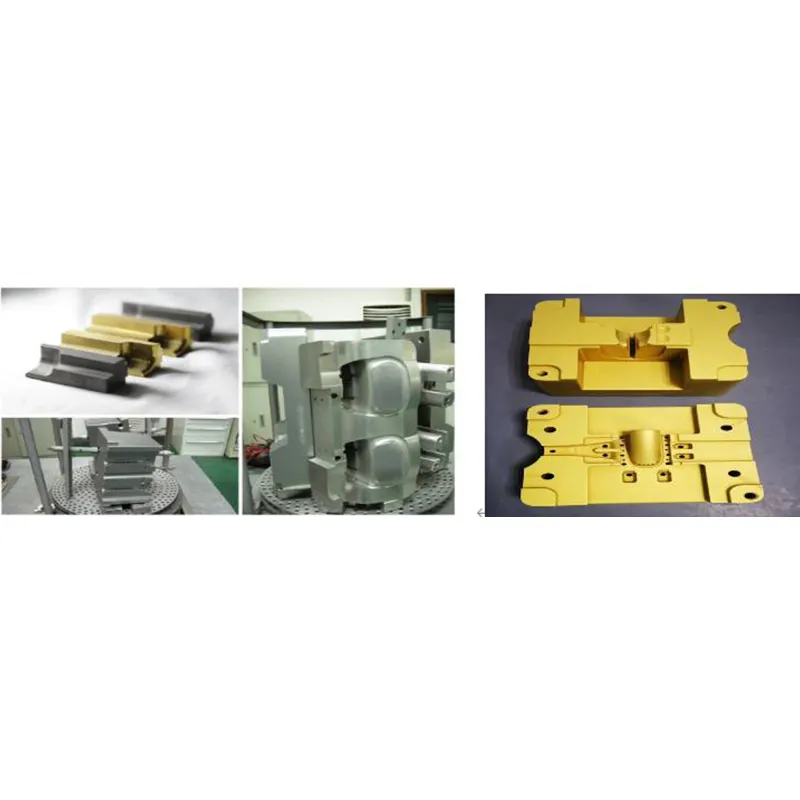

Когда говорят про инструмент для сверхтвердой пленки, многие сразу думают о просто твёрдом покрытии, типа TiN, и всё. Но в многодуговом ионном осаждении, особенно когда речь идёт о действительно износостойких, адгезивных слоях для режущего инструмента или пресс-форм, всё упирается не только в мишень и газ, а в целый комплекс — тот самый инструмент для сверхтвердой пленки для многодугового ионного покрытия. Это и катоды, и система их крепления, и охлаждение, и даже конструкция держателей для изделий. Частая ошибка — считать, что купил установку, загрузил мишени — и готово. На деле, если ?инструмент? не сбалансирован, пленка либо отслоится при ударной нагрузке, будет иметь высокое внутреннее напряжение, либо не даст нужной микротвёрдости. Сам через это проходил.

Что на самом деле скрывается под термином ?инструмент?

В нашем цеху под этим словом обычно понимают не один предмет, а набор. Прежде всего, это сами катоды (мишени) из спецсплавов — не просто чистый титан или хром, а, скажем, TiAl с определённым градиентом состава, который позволяет осаждать (Ti,Al)N с контролируемой структурой. Потом — блоки питания на эти катоды, с системой гашения дуги, которая не допускает образования макрокапель. Помню, лет десять назад пробовали экономить, ставили более простые блоки от старой системы. Результат? Плёнка на фрезах выглядела красиво, но под микроскопом — россыпь вкраплений. При фрезеровании закалённой стали эти капли становились центрами разрушения, кромка выкрашивалась. Так что инструмент для сверхтвердой пленки начинается с качественного, стабильного источника осаждения.

Второй ключевой элемент — система крепления и охлаждения этих катодов. Многодуговой метод — это высокие токи, локальный нагрев. Если отвод тепла неэффективен, состав мишени начинает неравномерно испаряться, меняется стехиометрия плёнки. Бывало, после нескольких циклов на одном катоде замечал, что цвет покрытия на контрольных образцах меняется с золотистого на более тёмный. Разбирали — оказывается, термопаста между катодом и водоохлаждаемым фланцем высохла и потрескалась, тепловой контакт ухудшился. Мелочь? А на партии сверл это вылилось в разброс твёрдости в 20%.

И третий, часто недооценённый аспект — оснастка для деталей. Держатели, крепёжные приспособления, система вращения и смещения. Чтобы получить равномерную плёнку на сложном инструменте, например, на развёртке с канавками, нужно точно рассчитать траекторию относительно катодов. Просто воткнуть детали в стакан и вращать — не работает. Мы долго экспериментировали с углами наклона и скоростью вращения планетарной системы, чтобы тень от одной детали не экранировала другую. Это тоже часть технологического ?инструментария?.

Практические сложности и где искать решения

Одна из главных головных болей — адгезия сверхтвёрдых покрытий вроде алмазоподобных углеродных (DLC) или кубического нитрида бора (c-BN) методом многодугового испарения. Сам метод хорош для металлических нитридов, но для получения действительно твёрдых, аморфных плёнок часто нужен более точный контроль энергии ионов. Здесь классический ?инструмент? в виде чистых металлических катодов может не сработать. Приходится комбинировать — например, использовать магнетронное распыление для нанесения подложечного слоя, а многодуговое — для основного. Или применять гибридные системы, где на деталь подаётся дополнительное смещение от отдельного ВЧ-источника. Это усложняет конструкцию, но без этого адгезия DLC к стальному инструменту часто не дотягивает до промышленных стандартов.

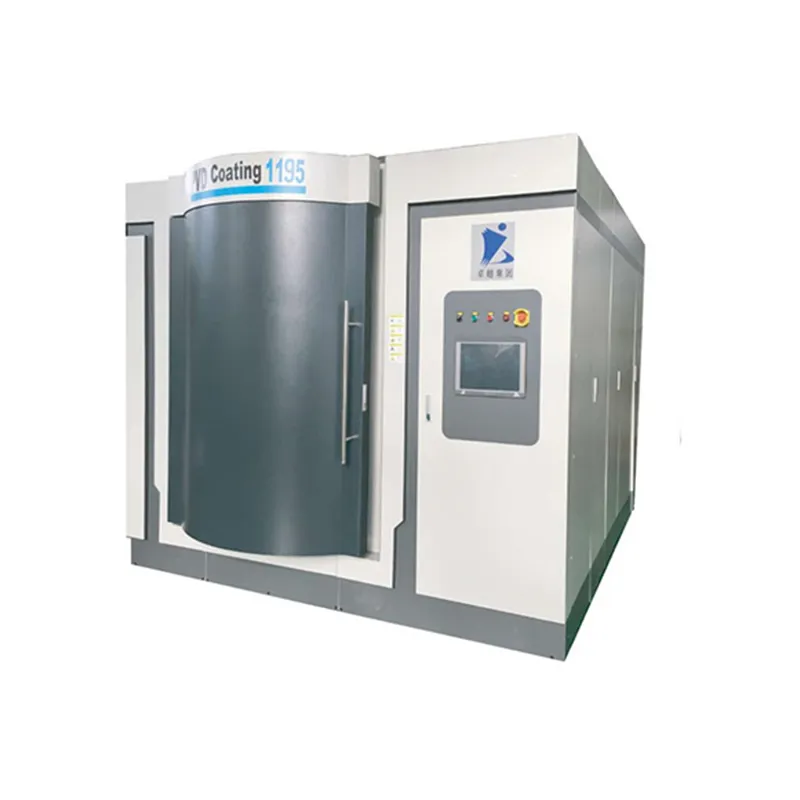

Вот здесь как раз опыт компаний, которые глубоко в теме, бесценен. Я, например, для нестандартных задач иногда смотрю, что предлагают коллеги-разработчики. Взять Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru). Они не просто продают установки, а, судя по всему, имеют свою команду, которая как раз и занимается разработкой вакуумного оборудования для нанесения покрытий. Их подход, основанный на ценностях ?честности, прогресса, совершенства?, на практике может означать, что они готовы прорабатывать такие нюансы, как конструкция катодного узла под конкретный тип сверхтвёрдой плёнки. Это важно, когда нужен не ?бокс? с вакуумной камерой, а именно технологический результат.

Ещё один практический момент — чистота и подготовка. Самый совершенный инструмент для сверхтвердой пленки для многодугового ионного покрытия не даст результата, если деталь перед загрузкой плохо обезжирена или в камере остались следы предыдущего процесса. У нас был случай: перешли с покрытия TiN на AlCrN на одной линии. Не сделали достаточную отмывку камеры после титановых мишеней. В итоге в новом покрытии обнаружили следы титана, что немного, но снизило окислительную стойкость при высоких температурах. Пришлось разрабатывать более жёсткий protocol очистки между сменами материала мишени.

Миф о ?волшебной? плёнке и важность системного подхода

В отрасли иногда гуляет миф, что существует некое универсальное сверхтвёрдое покрытие, которое решит все проблемы инструмента. Мол, нанеси — и фреза будет вечной. Это опасное заблуждение. Выбор состава плёнки — это всегда компромисс между твёрдостью, вязкостью, термостойкостью и адгезией. Для черновой обработки нержавейки нужна одна плёнка (скажем, AlTiN с высоким содержанием алюминия для стойкости к окислению), для чистового фрезерования алюминия — другая (возможно, MoS2-содержащая для смазывающего эффекта). И ?инструмент? для их осаждения будет различаться: в первом случае критична стабильность дуги на катоде из спечённого TiAl, во втором — возможность работы с композитными мишенями или ко-осаждения из двух источников.

Поэтому, когда рассматриваешь оборудование или технологию, важно смотреть на гибкость системы. Может ли она работать с разными типами катодов? Есть ли возможность независимого управления несколькими дугами? Предусмотрена ли система ионной очистки деталей перед осаждением? Именно системный подход, а не фокус на одном компоненте, определяет успех. Компании, которые сами занимаются разработкой, как та же Aikes Technology, часто это понимают и предлагают не просто агрегаты, а конфигурируемые решения, где можно подобрать состав ?инструментария? под задачу.

Из собственного опыта: мы как-то заказывали установку с акцентом именно на осаждение сверхтвёрдых износостойких слоёв. Ключевым требованием была возможность прецизионного контроля температуры подложки (не выше 450 °C для некоторых сталей инструмента) при высокой плотности ионного тока. Это достигалось не только охлаждением стола, но и специальной геометрией расположения катодов и системой импульсного смещения. Проектировали это совместно с инженерами-поставщиками. Без такого детального погружения в процесс просто купить ?стандартную? машину было бы ошибкой.

Взгляд в будущее: куда движется технология инструмента

Сейчас тренд — это дальнейшая гибридизация и интеллектуализация. Просто многодуговое испарение постепенно уступает место комбинированным методам, где оно совмещается с магнетронным распылением, ионной имплантацией in-situ. Соответственно, и инструмент для сверхтвердой пленки становится сложнее — это уже интегрированные модули в одной вакуумной камере. Интересно направление замкнутого цикла с датчиками, контролирующими толщину, состав и напряжение в плёнке в реальном времени, с обратной связью на параметры дуги. Пока это больше в лабораториях, но для серийного производства прецизионного инструмента, думаю, скоро станет необходимостью.

Ещё один момент — экологичность и ресурс. Требования к снижению использования редких или дорогих материалов (вроде кобальта в связке для твёрдых сплавов) заставляют искать покрытия, которые компенсируют это. Значит, нужны плёнки с ещё лучшей адгезией к менее ?удобным? подложкам. А это опять вызов для технологии осаждения и для конструкции катодов, систем ионной активации.

В этом контексте роль компаний-разработчиков, которые ведут собственные исследования, только возрастает. Потому что будущее — не за заказом оборудования по каталогу, а за совместной инженерной работой над созданием специализированного технологического ?инструмента?, который даст конкретному производителю режущего инструмента или компонентов то самое конкурентное преимущество в виде износостойкой, точно нанесённой сверхтвёрдой плёнки. И именно в этой кропотливой работе, знании нюансов и готовности решать нестандартные задачи и проявляется настоящий профессионализм в нашей области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Нано лакировочная машина

Нано лакировочная машина -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Машина для ионного покрытия с множеством дуг

Машина для ионного покрытия с множеством дуг -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина

Связанный поиск

Связанный поиск- Машина для декоративного покрытия

- Оборудование для нанесения алмазоподобного покрытия

- пвд вакуумное покрытие

- Оборудование для нанесения покрытия методом PVD

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- Среднечастотная магнетронная вакуумная лакировальная машина

- Многодуговая ионно-покрывная машина

- вакуумные покрытия для форм

- машины для вакуумного покрытия металлической фурнитуры

- dlc покрытие часов