износостойкие

Когда говорят 'износостойкие', многие сразу представляют себе что-то 'сверхпрочное', почти вечное. Но в работе с вакуумными покрытиями всё не так прямолинейно. Сам по себе термин износостойкие — это не волшебная палочка, а целый комплекс свойств, которые нужно уметь правильно 'приземлить' на конкретную деталь. Частая ошибка — требовать максимальной твёрдости, забывая про адгезию, коэффициент трения или стойкость к ударным нагрузкам. Вот тут и начинается настоящая работа.

Опыт и типичные заблуждения

Работая с инженерами, постоянно сталкиваюсь с запросом: 'Сделайте самое износостойкое покрытие'. И первое, что приходится выяснять — а что именно изнашивается? Абразив? Усталость? Коррозия плюс трение? Классический пример — матрицы для холодной штамповки. Казалось бы, нужна максимальная твёрдость. Но если нанести чистый алмазоподобный углерод (DLC) без правильного подслоя, он может отслоиться после первых же ударов, несмотря на всю свою твёрдость. Истинная износостойкость здесь — это баланс.

Ещё один момент, о котором часто забывают, — это состояние основы. Бессмысленно наносить дорогое многослойное покрытие на неподготовленную поверхность. Шероховатость, остаточные напряжения, марка стали — всё это влияет на конечный результат. Помню случай с одним заводом, который жаловался на быстрый износ покрытых ножей для резки картона. Оказалось, проблема была не в самом покрытии, а в том, что перед нанесением детали протравливали слишком агрессивно, ослабляя поверхностный слой. После корректировки подготовительного цикла стойкость выросла в разы.

Поэтому наша команда в Шэньян Айкес Технолоджи всегда начинает с диалога и анализа. Технология, описанная на https://www.ikspvd.ru, — это лишь инструмент. Ключ — в понимании процесса износа конкретной детали. Иногда более мягкое, но более вязкое покрытие работает лучше, чем сверхтвёрдое, но хрупкое.

Технологии и их 'приземление'

Если говорить о конкретных методах, то PVD, конечно, лидер в области функциональных износостойких покрытий. Но и здесь есть нюансы. TiN — классика, но для многих современных задач его уже недостаточно. TiAlN, CrAlN, AlCrN — выбор состава зависит от температуры работы. Для режущего инструмента, где есть нагрев, нужны покрытия, которые при высокой температуре образуют стабильный оксидный слой, как Al2O3 в случае с TiAlN.

Но вот что важно: оборудование должно позволять точно управлять этими процессами. Недостаточно просто иметь вакуумную камеру. Речь о точном контроле температуры, плотности плазмы, соотношении газов. В наших установках мы уделяем этому особое внимание, потому что видели разницу. Когда параметры 'плывут', и состав, и структура покрытия получаются неоднородными. А значит, и износостойкость будет разной на кромке и в середине детали.

Особняком стоят DLC-покрытия. Отличная твёрдость, низкий коэффициент трения. Идеально для узлов трения в автомобилестроении. Но их коварство — в высоких внутренних напряжениях. Чтобы они держались, часто нужен градиентный подслой из карбидов металлов. Настроить этот переходный слой — это уже высший пилотаж. Иногда процесс занимает несколько итераций, чтобы найти оптимальную толщину и состав каждого слоя.

Практические кейсы и неудачи

Хочется рассказать про один практический случай, который многому научил. Заказчик — производитель форсунок для распыления абразивных суспензий. Износ колоссальный. Сначала пошли по стандартному пути: нанесли толстый слой CrN. Результат был средним. Покрытие держалось, но каналы всё равно размывало.

После анализа микрошлифов стало ясно, что проблема в краевом эффекте. На кромках отверстия покрытие из-за геометрии было тоньше и имело другую структуру. Стали экспериментировать с вращением и позиционированием деталей в камере, чтобы обеспечить равномерное осаждение именно в эти критические зоны. Плюс перешли на многослойную структуру CrN/CrAlN, которая лучше гасила микроудары частиц. Это сработало. Стойкость увеличилась почти втрое. Но на эту настройку ушло время.

Были и откровенные провалы. Как-то пробовали для одного применения нанести сверхтвёрдое покрытие на алюминиевый сплав. Адгезия была никакой. Пришлось признать, что для такой пары материалов нужен принципиально иной подход, возможно, даже не PVD, а предварительное плазменное напыление другого подслоя. Проект приостановили. Это тоже часть работы — знать не только возможности, но и границы применимости технологии.

Оборудование и компетенции

Именно для таких сложных задач наша компания, Шэньян Айкес Технолоджи Ко., Лтд., и развивает свои компетенции. Принципы 'честности, прогресса, совершенства и благодарности' — это не просто слова на сайте. В контексте износостойких покрытий 'честность' — это как раз открыто говорить о пределах возможного, 'прогресс' — постоянно искать новые комбинации материалов, а 'совершенство' — отрабатывать каждый параметр процесса до мелочей.

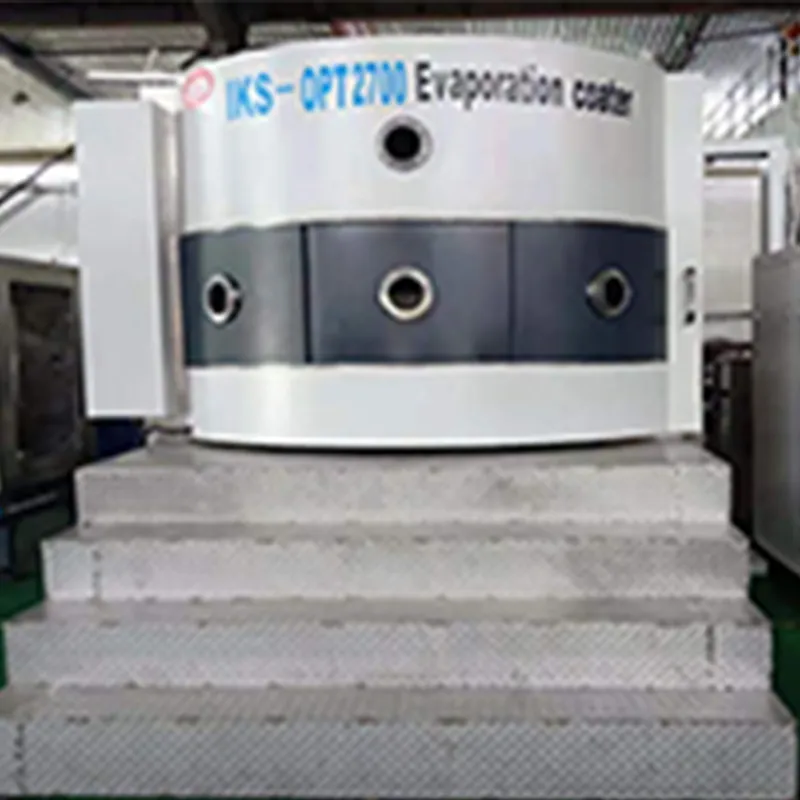

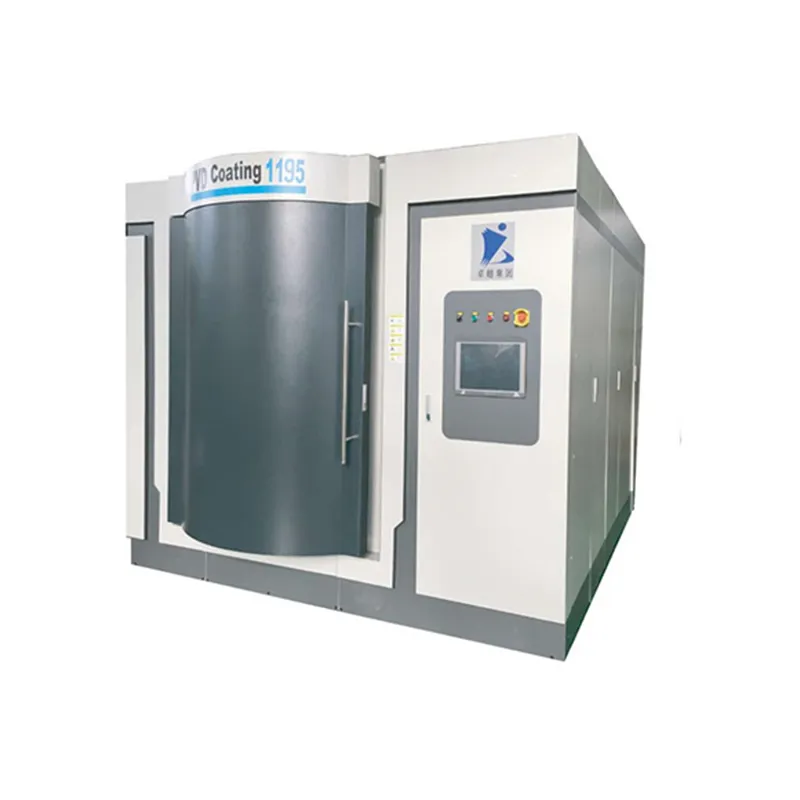

Разработка оборудования для вакуумного нанесения покрытий — это создание инструмента для решения таких неочевидных задач. Камера, система подачи газов, источники испарения — всё должно работать с высокой воспроизводимостью. Потому что сегодня ты настраиваешь процесс для пресс-форм, а завтра — для медицинских имплантатов, и требования к биосовместимости и стойкости будут совершенно другими.

Часто важнее 'железа' оказывается база знаний. Накопленный опыт по тому, как ведёт себя тот или иной материал при разных режимах, позволяет быстрее находить решение для нового заказа. Мы эту базу постоянно пополняем, в том числе и анализируя свои неудачи. Иногда полезный вывод рождается именно после того, как что-то не сработало.

Взгляд вперёд: не только твёрдость

Сейчас тренд смещается от просто 'твёрдого' к 'адаптивному' или 'умному' износу. Речь о покрытиях, которые могут меняться в процессе работы. Например, при повышении температуры на поверхности образуется смазочная плёнка. Или покрытие, которое при нагрузке немного деформируется, а не скалывается. Это следующий уровень износостойкости.

Работаем и в этом направлении. Это сложнее, требует ещё более тонкого контроля над структурой покрытия на наноуровне. Но именно такие разработки открывают новые рынки — от аэрокосмической отрасли до высокоточной микроэлектроники.

В итоге, возвращаясь к началу. 'Износостойкие' — это не просто свойство материала. Это результат глубокого понимания трибологии, корректного выбора технологии, скрупулёзной настройки оборудования и, что немаловажно, честного диалога с заказчиком о реальных условиях работы детали. Только так можно перейти от красивого термина к практическому результату, который считают не в микронах толщины, а в месяцах дополнительной наработки узла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

DLC-покрытие

DLC-покрытие -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Нано лакировочная машина

Нано лакировочная машина -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

Связанный поиск

Связанный поиск- пвд вакуумное покрытие

- износостойкие

- Оборудование для нанесения покрытий на инструменты

- вакуумные покрытия для инструментов

- купить установку +для покрытия dlc

- Машина для нанесения многодугового ионного покрытия

- Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

- Машина для нанесения твердого покрытия

- Вакуумное покрытие PVD

- Синяя нано лакировочная машина