Дуговое оборудование с полым катодом

Если говорить о дуговом оборудовании с полым катодом, многие сразу представляют себе что-то невероятно сложное и исключительно для лабораторий. Но на практике, особенно в промышленных масштабах по нанесению покрытий, это часто оказывается более прагматичной историей. Основная путаница обычно возникает между чистыми HCD (Hollow Cathode Discharge) системами и гибридными решениями, где дуга от полого катода используется как источник плазмы или испарения в комбинации, скажем, с магнетронным распылением. Важно не путать принцип работы с конкретной конструкцией установки.

Принцип, который часто упрощают

В основе, конечно, тлеющий разряд внутри трубки-катода. Но ключевое для практика — не просто факт разряда, а управление плотностью плазмы. В классической схеме полый катод создаёт замкнутую электронную ловушку, за счёт чего и достигается высокая ионизация. Однако в промышленном вакуумном оборудовании редко увидишь эту схему в 'академически чистом' виде. Чаще это элемент, интегрированный в большую систему.

Почему? Потому что задача — не продемонстрировать физический эффект, а получить качественное, однородное покрытие на деталях сложной геометрии. И здесь как раз проявляется сила подхода: высокая степень ионизации потока пара металла от испаряемого катода. Это даёт отличную адгезию и плотность структуры покрытия, что для инструментальных или декоративно-защитных слоёв критически важно.

Но есть нюанс, о котором редко пишут в каталогах. Стабильность горения дуги сильно зависит от чистоты катодного материала и, что важнее, от системы охлаждения. Видел случаи, когда на стенде всё работает идеально, а при встраивании в серийную установку начинаются проблемы с воспламенением или поддержанием разряда на длинных прогонах. Всё упирается в тепловой баланс.

Опыт интеграции в реальные производственные линии

Здесь хочется привести в пример работу компании Шэньян Айкес Технолоджи Ко., Лтд. (информация доступна на https://www.ikspvd.ru). Их подход к созданию оборудования для вакуумного нанесения покрытий всегда отличался прагматизмом. Они не просто продают установку с полым катодом, а предлагают решение, где этот источник оптимально встроен в технологический цикл.

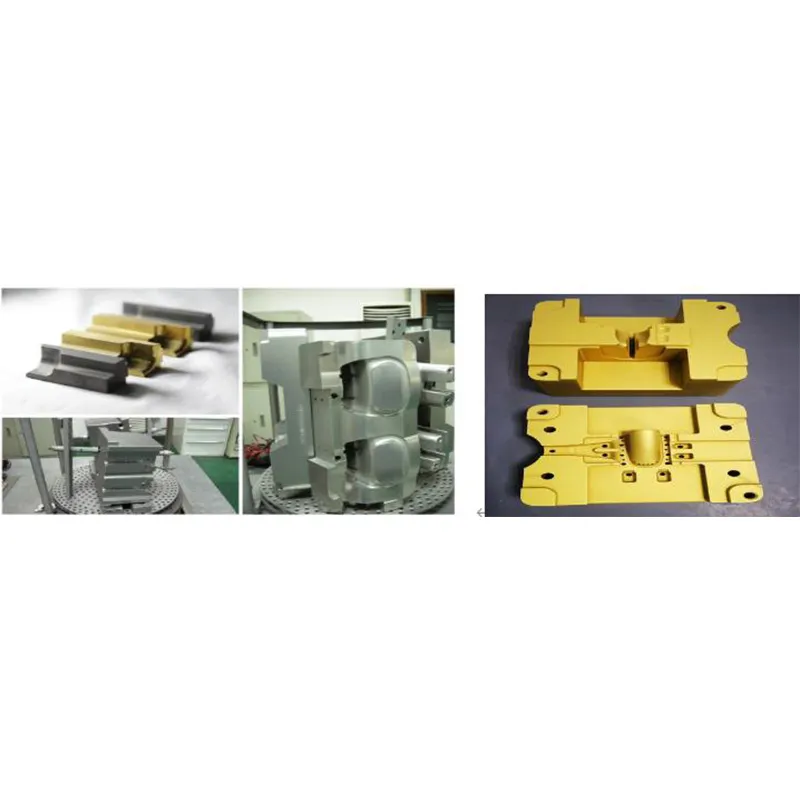

Из их практики можно отметить важный момент: часто заказчик просит 'самую передовую технологию', подразумевая именно HCD. Но после анализа задач — износостойкость покрытия на пресс-формах, например — может оказаться, что эффективнее будет гибрид: магнетронное распыление для набора толщины и дуга от полого катода для финишного уплотняющего слоя с высокой ионизацией. Команда Aikes Technology как раз занимается такими адаптациями, что соответствует их ценностям — прогресс и совершенство через решение реальных проблем клиента, а не через продажу модного слова.

Конкретный кейс: модернизация линии нанесения покрытий на режущий инструмент. Изначально стояла задача увеличить твёрдость и температуру окисления слоя TiAlN. Чистое испарение из дуги давало отличную плотность, но скорость осаждения была низкой. Инженеры предложили комбинированную систему, где основной слой наносится катодно-дуговым испарением с фильтрацией макрочастиц, а финишный, тонкий, но очень плотный слой — именно от дугового источника с полым катодом. Ресурс инструмента вырос на 30-40%, что для производства оказалось значимым экономическим эффектом.

Проблемы, которые не афишируют в брошюрах

Первое — эрозия катода. Материал катода со временем выгорает, меняется его геометрия, а значит, и характеристики разряда. В дорогих системах это компенсируют точными блоками питания с обратной связью, но это удорожает установку. В более бюджетных вариантах оператору приходится часто калибровать параметры, что требует навыка.

Второе — совместимость с другими процессами в одной вакуумной камере. Если у вас, кроме HCD, работает, допустим, термоиспаритель для алюминия, пары могут загрязнять поверхность полого катода, приводя к нестабильности. Приходится тщательно продумывать геометрию расположения источников и последовательность включения.

И третье, самое простое, но важное — требования к вакуумной системе. Для стабильной работы оборудования с полым катодом нужен не просто низкий рабочий давление, но и высокая чистота остаточной атмосферы. Следы углеводородов или воды убивают процесс. Поэтому часто успех или провал кроется не в самом источнике, а в качестве подготовки камеры и работы насосов.

Куда движется технология

Сейчас явный тренд — не увеличение мощности ради мощности, а повышение управляемости и интеграция в цифровые контуры управления. Современные источники на основе полого катода всё чаще оснащаются датчиками в реальном времени — не только тока и напряжения дуги, но и оптической эмиссии плазмы. Это позволяет автоматически подстраивать параметры в процессе нанесения, компенсируя износ катода.

Другое направление — использование не металлических, а композитных или керамических катодов для осаждения сложных многоэлементных покрытий. Это технически сложно из-за разной скорости испарения компонентов, но эксперименты ведутся, и некоторые компании, включая упомянутую Aikes Technology, имеют здесь наработки.

Лично я считаю, что будущее — за гибридными системами, где дуговой источник с полым катодом выступает не главным, а вспомогательным, но критически важным инструментом для модификации свойств покрытия. Это как хороший инструмент в руках опытного технолога: сам по себе он не сделает всю работу, но без него не получить высшего качества.

Практический вывод для технолога

Итак, выбирая оборудование, не гонитесь за аббревиатурой HCD как за самоцелью. Задайте себе вопросы: какое именно покрытие и на каких деталях мне нужно? Какова требуемая производительность? Готов ли мой персонал к более тонкой настройке процесса по сравнению с тем же магнетронным распылением?

Изучайте опыт интеграторов. Сайт ikspvd.ru — хороший пример, где можно увидеть, как принципы честности и стремления к совершенству, заявленные Шэньян Айкес Технолоджи, воплощаются в конкретных инженерных решениях. Они не скрывают, что иногда технология с полым катодом — идеальный выбор, а иногда её применение избыточно.

В конечном счёте, дуговое оборудование с полым катодом — это мощный, но специфический инструмент. Его сила в контролируемой высокой энергии частиц, осаждающихся на подложку. Правильно встроенный в технологическую цепочку, он даёт unbeatable качество покрытия для ответственных применений. Но требует уважения к своей природе и понимания физики процесса, а не просто нажатия кнопки 'Пуск'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

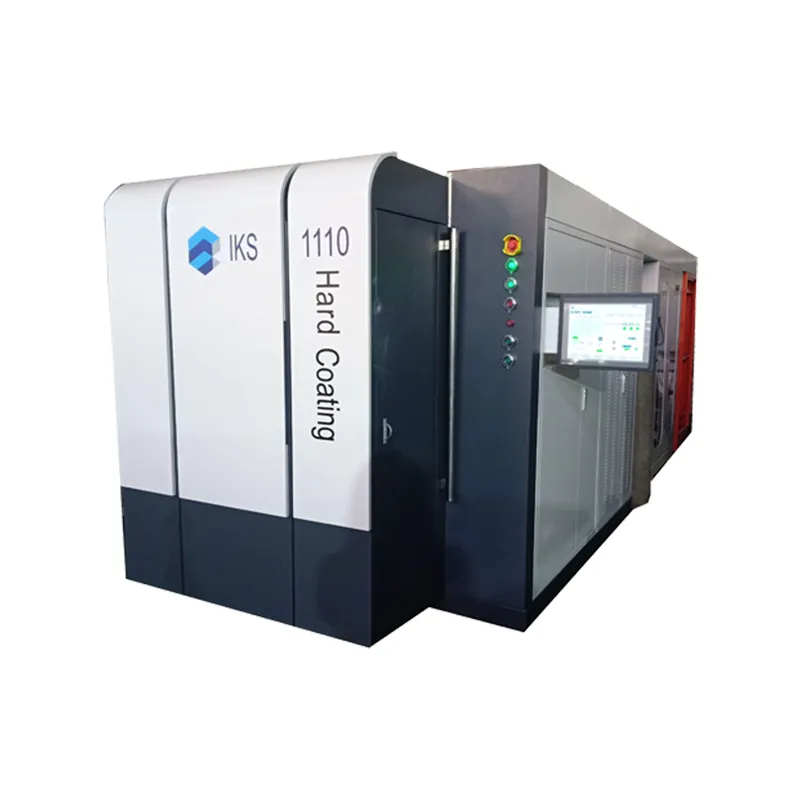

Машина для нанесения твердого покрытия

Машина для нанесения твердого покрытия -

пвд вакуумное покрытие

пвд вакуумное покрытие -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool

Машина для нанесения многодугового ионного покрытия на сверхтвердую пленку Tool -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина

Связанный поиск

Связанный поиск- коррозионно-стойкие

- Вакуумное покрытие PVD

- машины для вакуумного покрытия металлической фурнитуры

- вакуумные покрытия для сверл

- Оборудование для нанесения твердосплавных покрытий

- вакуумные покрытия для инструментов

- покрытие ленточных пил покрытие DLC

- низкофрикционные покрытия

- Большая машина для дугового ионного покрытия

- машины для вакуумного покрытия пильных полотен