Декоративная вакуумная лакировальная машина

Когда слышишь 'декоративная вакуумная лакировальная машина', многие сразу думают о глянцевых поверхностях мебели или акриловых панелях. Но если копнуть глубже, особенно в сегменте промышленного оборудования, становится ясно, что тут кроется целый пласт нюансов — от равномерности нанесения до адгезии слоя в условиях вакуума. Частая ошибка — считать, что раз машина 'декоративная', то требования к точности параметров можно снизить. На практике же именно здесь капризов больше всего.

От терминологии к реальным процессам

Само сочетание 'декоративная вакуумная лакировальная' уже указывает на специфику. Вакуум здесь — не просто для удаления пыли. Речь идет о создании контролируемой среды, чтобы избежать пузырей, наплывов, особенно при работе с составами на основе УФ-смол или сложных полимеров. В обычных условиях малейшая влажность или перепад температуры ведет к браку.

Я помню, как на одном из производств пытались адаптировать обычную лакировальную установку под декоративные панели. Казалось, добавить вакуумный модуль — и готово. Но не учли скорость откачки. При слишком резком падении давления лак просто 'закипал' на поверхности, образуя микроскопические кратеры. Пришлось пересматривать всю систему клапанов и режим сушки.

Отсюда вывод: ключевое — не просто наличие вакуумной камеры, а синхронизация ее работы с подачей материала, температурой подложки и последующей полимеризацией. Часто упускают момент подготовки поверхности. Даже в вакууме, если основа не обеспылена или не прогрунтована, декоративный слой ляжет пятнами.

Оборудование и его 'характер'

На рынке много предложений, но не все агрегаты одинаково работают с разными материалами. Например, для тонких декоративных пленок или шпона нужна особая система поддержания вакуума — чтобы не деформировать хрупкую основу. Здесь хорошо себя показывают машины с плавной регулировкой разрежения и точным контролем температуры в камере.

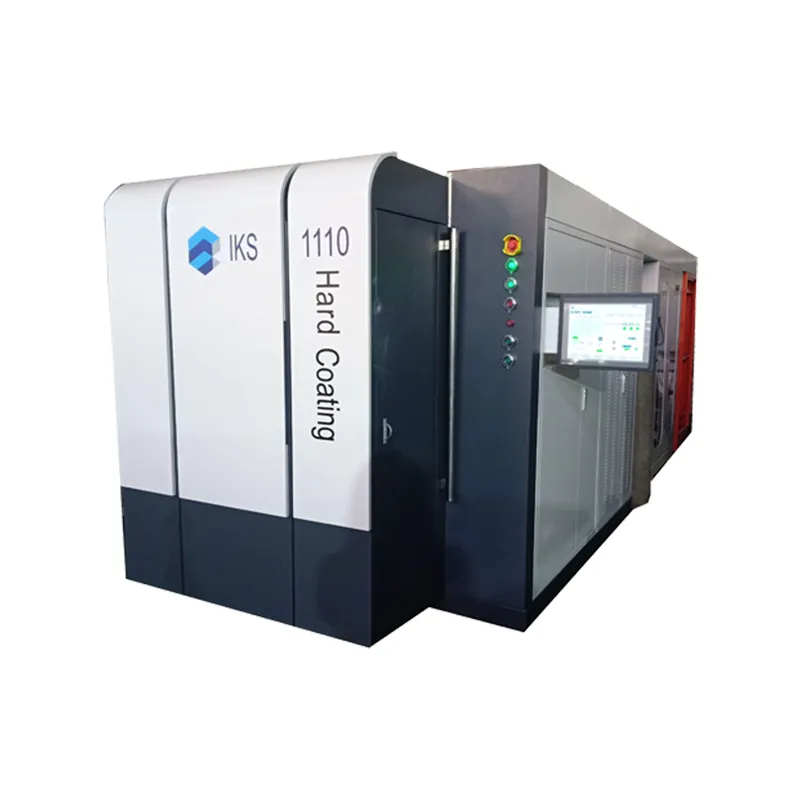

У Шэньян Айкес Технолоджи Ко., Лтд. в линейке есть модели, которые как раз заточены под такие задачи. Если заглянуть на их сайт https://www.ikspvd.ru, видно, что компания делает упор на разработку именно вакуумного оборудования для нанесения покрытий. Их подход — не просто продать установку, а подобрать конфигурацию под конкретный материал. Это важно, потому что универсальных решений в декоративном лакировании почти нет.

Из личного опыта: пробовали мы как-то нанести толстый декоративный лак с металлическим пигментом на МДФ. Стандартная вакуумная система не справилась — пигмент оседал неравномерно. Обратились к специалистам, в том числе изучали решения от Aikes Technology. Оказалось, нужна дополнительная турбулентность в камере и подогрев самого материала перед подачей. Без глубокой настройки под задачу даже дорогое оборудование дает посредственный результат.

Где чаще всего ошибаются при эксплуатации

Первое — экономия на обслуживании вакуумных насосов. Масло меняют реже, чем нужно, фильтры забиваются — и вот уже параметры 'плывут'. Декоративный слой требует стабильности. Если вчера давление в камере было 0.1 мбар, а сегодня 0.15 — оттенок или глянец могут уже не совпасть.

Второе — игнорирование климатических условий в цеху. Летом при высокой влажности даже вакуум не всегда полностью удаляет влагу из пор материала. Приходится ставить дополнительную предварительную сушку заготовок. Это кажется мелочью, но на крупной партии брак выходит ощутимым.

И третье — попытки использовать один и тот же лак для разных основ. Дерево, пластик, композит — у всех разная адгезия и термическое расширение. Вакуумная лакировальная машина, даже самая продвинутая, не исправит фундаментальную несовместимость материала и покрытия. Здесь нужно экспериментировать с промежуточными слоями, что многие технологи ленятся делать.

Пример из практики: неудача, которая научила

Был заказ на декоративное лакирование крупных интерьерных панелей с 3D-текстурой. Поверхность рельефная, углубления до 2-3 мм. Решили, что вакуумная лакировальная машина идеально подойдет — она же должна пропитать все неровности. Выбрали режим с длительной выдержкой под вакуумом.

Но не учли вязкость лака. Он заполнил углубления, однако при последующей УФ-полимеризации из-за разной толщины слоя возникли внутренние напряжения. Результат — через сутки на ребрах текстуры пошли микротрещины. Пришлось снимать все покрытие и начинать заново, но уже с менее вязким составом и в два этапа: сначала грунт в вакууме, потом финишный слой.

Этот случай хорошо показывает, что сама по себе машина — лишь инструмент. Без понимания физико-химии процесса даже правильное оборудование не гарантирует успеха. Кстати, после той истории начали плотнее сотрудничать с инженерами поставщиков, в том числе консультировались с техотделом Шэньян Айкес Технолоджи. Их команда, как указано в описании компании, фокусируется на разработке оборудования для вакуумного нанесения покрытий, и такой опыт у них накоплен солидный. Честно говоря, их рекомендации по поэтапному режиму тогда очень помогли.

Что в итоге? Мысли вслух

Декоративная вакуумная лакировка — это всегда компромисс между скоростью, качеством и стоимостью. Иногда проще и дешевле нанести покрытие в несколько проходов без вакуума, но с промежуточной сушкой. Вакуумная же машина оправдана там, где нужна безупречная поверхность без единого дефекта, либо при работе с капризными материалами вроде экзотического шпона или декоративного камня.

Сейчас наметился тренд на интеграцию таких установок в автоматические линии, где после лакирования идет сразу фрезеровка или сборка. Тут требования к надежности и стабильности параметров взлетают в разы. Оборудование должно работать без сбоев месяцами.

Если возвращаться к началу, то мой главный вывод такой: выбирая декоративную вакуумную лакировальную машину, смотри не на броские характеристики, а на возможность тонкой настройки под твои конкретные материалы и на поддержку от производителя. Потому что когда возникнет проблема (а она возникнет), тебе понадобится не просто сервисный инженер, а специалист, который разбирается в тонкостях именно вакуумного нанесения декоративных покрытий. И здесь как раз важна репутация компании, ее опыт и подход — как у тех же ребят из Aikes Technology, которые, судя по всему, в этой теме плавают глубоко.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DLC-покрытие

DLC-покрытие -

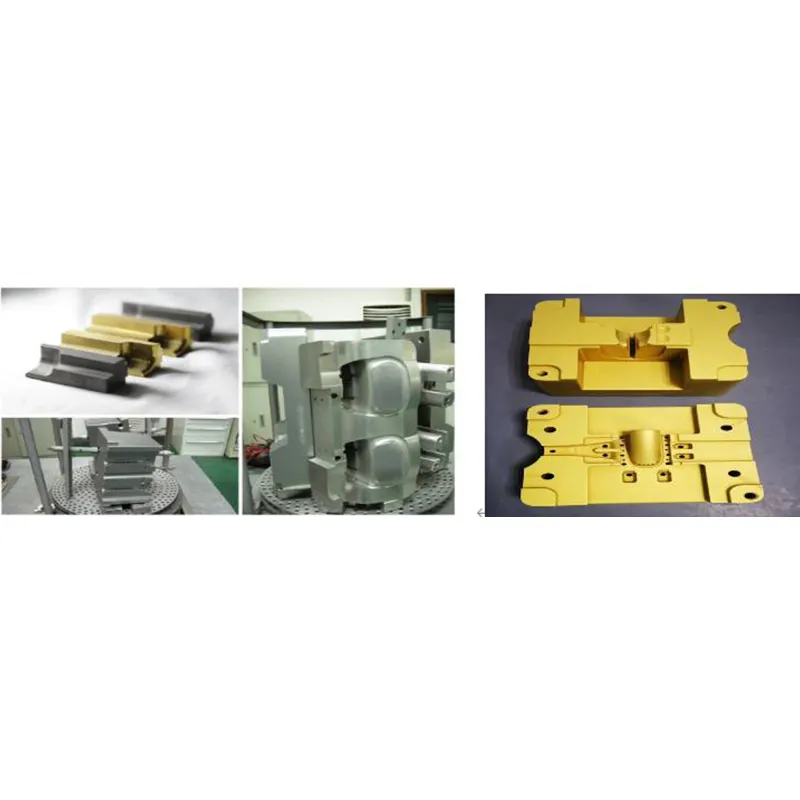

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий -

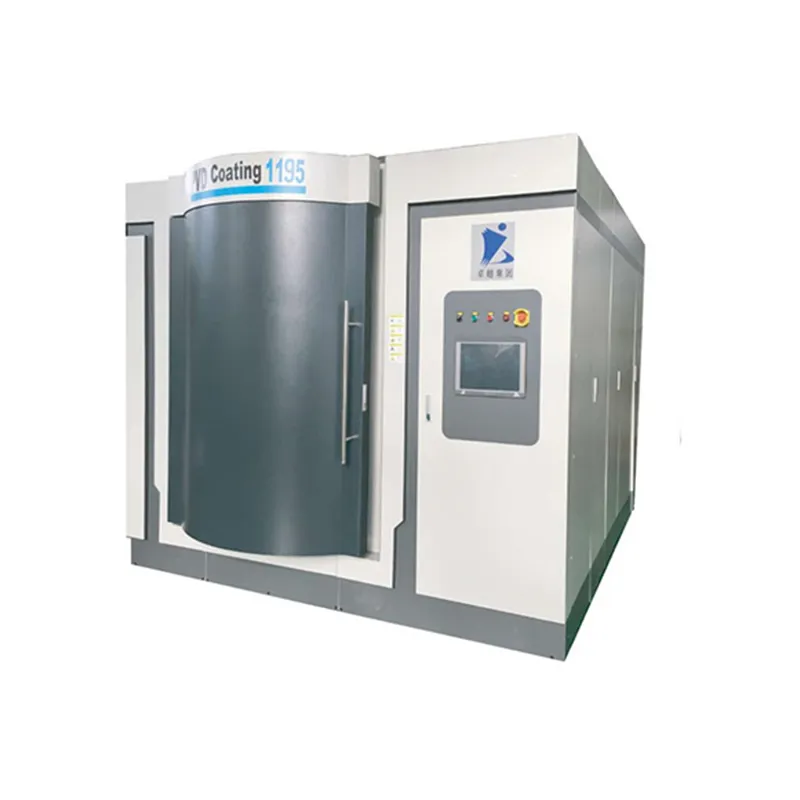

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Машина для ионного покрытия с множеством дуг

Машина для ионного покрытия с множеством дуг -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Нано лакировочная машина

Нано лакировочная машина -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Связанный поиск

Связанный поиск- Машина для декоративного покрытия

- Машины для вакуумного покрытия фрез

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

- покрытие ленточных пил покрытие DLC

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- Декоративная вакуумная лакировальная машина

- dlc покрытие ножа

- вакуумные покрытия для декоративных целей

- машины для вакуумного покрытия пильных полотен

- Машина непрерывного нанесения декоративной пленки