Вакуумные покрытия PVD

Когда слышишь ?PVD-покрытие?, первое, что приходит в голову — это сверхтвёрдый, блестящий слой, почти вечный. Но на практике всё куда прозаичнее и капризнее. Многие, особенно те, кто только закупает оборудование, думают, что купил установку, загрузил детали — и готово. А потом начинаются вопросы: почему адгезия слабая, почему цвет ?плывёт?, почему на краях отслаивается. Вот об этих ?почему? и хочется поговорить, без глянца.

Не просто блеск: что на самом деле скрывается за процессом

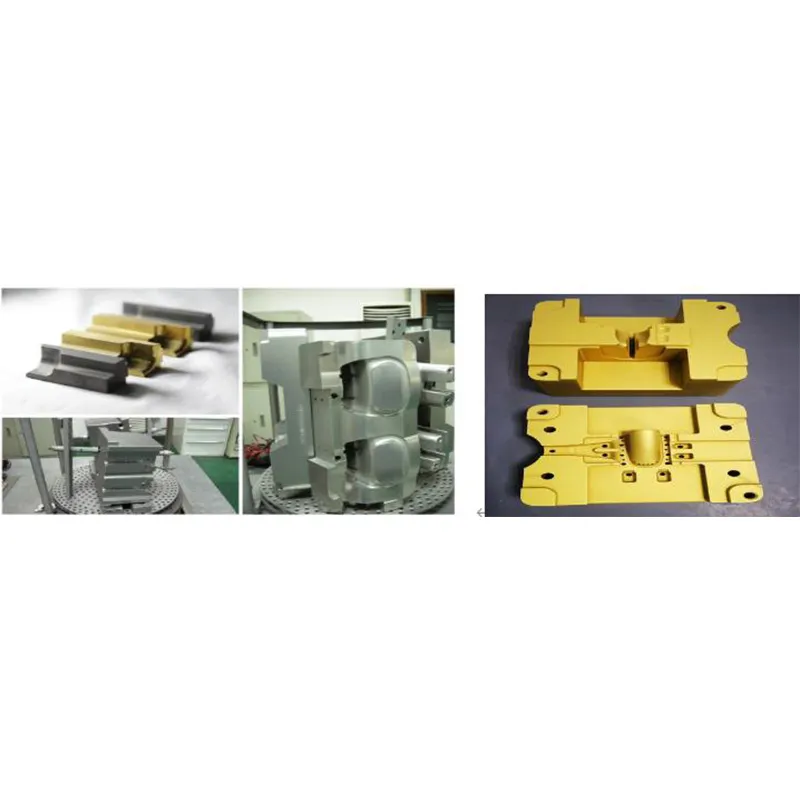

Главное заблуждение — считать вакуумные покрытия PVD чисто декоративной фишкой. Да, внешний вид важен, особенно для фурнитуры или сантехники. Но если копнуть глубже, то ключевое — это функциональные свойства. Износостойкость, коррозионная стойкость, снижение трения. Мы как-то работали над партией форсунок для дизельных двигателей — там нужна была не красота, а способность выдерживать абразивную среду. И вот тут началось: подбор мишени, параметры плазмы, температура субстрата... Один неверный шаг — и покрытие просто стиралось за несколько циклов.

Сам процесс — это не магия, а физика. Испарение или распыление мишени в вакууме, перенос материала на деталь, формирование слоя. Но дьявол в деталях. Вакуум должен быть действительно высоким, иначе в плёнку встроятся остаточные газы, и она станет хрупкой. Чистота поверхности детали — отдельная песня. Кажется, отполировал и всё? Любая невидимая глазу жировая плёнка от пальцев сведёт на нет всю адгезию. Приходилось внедрять многоступенчатую ультразвуковую очистку с особыми растворителями.

И ещё момент с конфигурацией деталей. PVD — это линия прямой видимости (line-of-sight). Если у вас сложная геометрия с глубокими пазами или обратными сторонами, равномерность покрытия — огромная проблема. Приходится крутить кассеты, использовать плазменное распыление, иногда даже комбинировать технологии. Это не то, о чём пишут в рекламных буклетах, где всё покрывается ?идеально?.

Оборудование: сердце процесса и его капризы

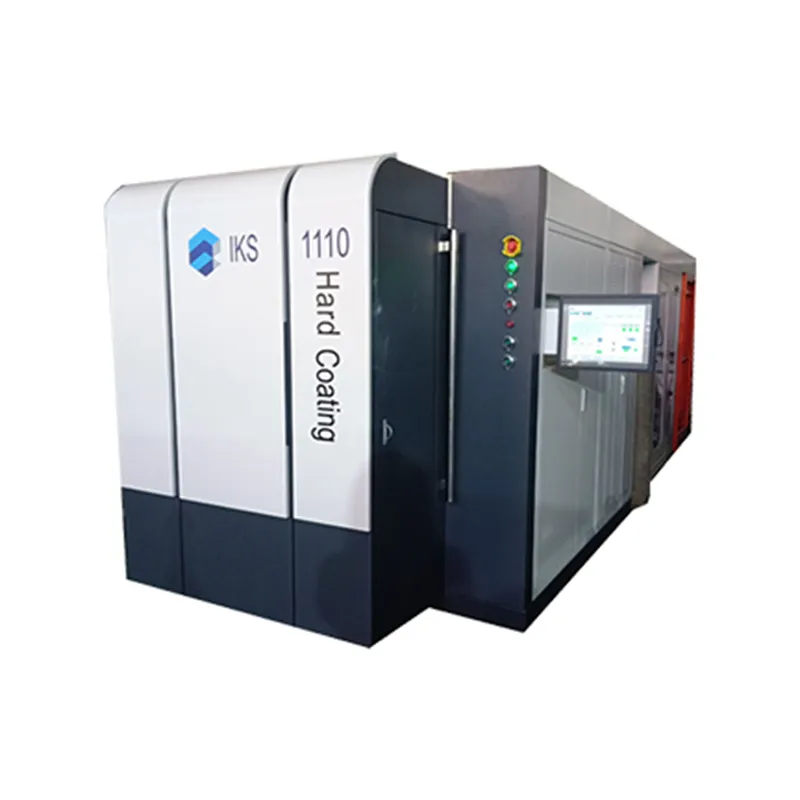

Здесь хочется коснуться темы выбора установок. Рынок предлагает многое, от простых исследовательских камер до промышленных линий. Наша компания, Шэньян Айкес Технолоджи Ко., Лтд., как раз через это прошла, формируя свою линейку. Сайт https://www.ikspvd.ru отражает этот путь, но за сухими спецификациями стоит куча проб и ошибок. Изначальный фокус на честности и совершенствовании — это не просто лозунг, а необходимость. Клиент купит установку один раз, а эксплуатировать её будет годами.

Один из ключевых узлов — система вакуумирования. Дешёвые насосы могут быстро деградировать, терять скорость откачки. Помню случай на одном из заводов-партнёров: они жаловались на нестабильность давления в процессе. Оказалось, проблема в банальном — в уплотнительных кольцах, которые не выдерживали циклов нагрева-охлаждения. Замена на более термостойкий материал решила вопрос, но на поиск ушло время и не одна партия брака.

Другой больной вопрос — система подачи реактивных газов. Для получения нитридов или карбидов (скажем, того же TiN — классического ?золотого? покрытия) нужно точно дозировать азот или ацетилен. Малейшая нестабильность потока — и стехиометрия соединения нарушается. Цвет меняется от золотистого до бледно-жёлтого или даже серого, а твёрдость падает. Пришлось разрабатывать и внедрять масс-контроллеры с обратной связью, что существенно усложнило и удорожало систему, но без этого о стабильном качестве речи быть не могло.

Материалы мишеней: от титана до экзотики

Часто заказчик говорит: ?Хочу покрытие как у конкурента, твёрдое и красивое?. И начинается подбор мишени. Стандарт — титан, хром, цирконий. Но если нужны специфические свойства, в ход идут более сложные сплавы или даже керамические мишени. С ними работать в разы сложнее. Они хрупкие, дорогие, и режимы распыления нужно подбирать практически с нуля, чтобы не растрескались.

Был у нас опыт с получением многослойного наноструктурированного покрытия на основе хрома и нитрида кремния. Идея была в чередовании сверхтвёрдых и более вязких слоёв для гашения микроударов. Теоретически — отлично. На практике — кошмар с адгезией между слоями из-за разных коэффициентов термического расширения. Пришлось вводить промежуточные градиентные слои, что резко усложнило процесс. В итоге технология заработала, но себестоимость оказалась приемлемой только для аэрокосмических компонентов, а не для массового рынка.

И нельзя забывать про чистоту материала мишени. Даже 99.9% — это не всегда достаточно. Примеси могут приводить к неконтролируемым выделениям в плёнке, создавать центры напряжений. Однажды столкнулись с аномально низкой коррозионной стойкостью у, казалось бы, идеального CrN покрытия. Вскрытие показало микроскопические включения — оказалось, партия мишеней была с повышенным содержанием железа. Мелочь, а результат нулевой.

Провалы и уроки: когда технология не срабатывает

Признаться, не всё и не всегда шло гладко. Один из самых показательных провалов был связан с попыткой нанести декоративное PVD-покрытие на литые цинковые сплавы. Материал сам по себе пористый, а при нагреве в вакууме из него начинают активно выделяться летучие компоненты. Покрытие ложилось, но через пару дней появлялись вздутия и отслоения — газы продолжали выходить из субстрата. Стало ясно, что без специального барьерного подслоя или предварительного высокотемпературного отжига в вакууме — ничего не выйдет. Для массового производства такие операции были нерентабельны, от проекта отказались.

Другой случай — работа с полимерными деталями. Пластики имеют низкую температуру плавления, и стандартный нагрев для улучшения адгезии тут не подходит. Пришлось уходить в сторону низкотемпературных процессов, активно использовать плазменную активацию поверхности перед осаждением. Но и тут есть предел — некоторые полимеры просто не выдерживают даже мягкой бомбардировки ионами, поверхность ?запекается? и теряет механическую прочность. Это тупиковое направление, которое требует фундаментально других решений, возможно, не PVD вовсе.

Эти неудачи — не менее ценный опыт, чем успехи. Они чётко очерчивают границы применимости технологии. Вакуумные покрытия PVD — это не волшебная палочка для всех материалов и задач. Это точный инструмент, требующий глубокого понимания как самой физики процесса, так и природы обрабатываемой детали.

Взгляд вперёд: где есть пространство для роста

Сейчас тренд — это не просто однослойные покрытия, а сложные архитектуры. Комбинация PVD с другими методами, например, плазменным электролитическим оксидированием (PEO) или нанесением предварительных слоём методом CVD. Это позволяет решать проблемы адгезии на ?сложных? материалах вроде алюминиевых или магниевых сплавов. Мы в Aikes Technology тоже движемся в эту сторону, исследуя гибридные установки.

Ещё один перспективный пласт — ?умные? покрытия с дополнительными функциями. Не просто твёрдые, а, например, обладающие низким коэффициентом трения в определённом диапазоне температур, или меняющие свойства в зависимости от нагрузки. Это уже на стыке нанотехнологий и требует совершенно иного уровня контроля процесса, вплоть до мониторинга роста каждой нанослоя. Пока это больше лабораторные истории, но за ними будущее.

В конечном счёте, суть работы с вакуумными покрытиями PVD сводится к одному: это постоянный диалог между желанием заказчика, возможностями оборудования и законами физики. Нельзя обмануть последние. Можно лишь, накопив опыт (включая горький), научиться их обходить или использовать. Именно этот практический багаж, а не красивые картинки, и является главной ценностью в нашей области. И именно на его накопление, как мне кажется, и направлена философия постоянного совершенствования, которой придерживается наша команда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индустриальная дуговая ионная покрасочная машина

Индустриальная дуговая ионная покрасочная машина -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий»

«Современная среднечастотная магнетронная вакуумная лакировальная машина для производства высококачественных покрытий» -

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта!

Декоративная вакуумная лакировальная машина: создайте идеальное покрытие для вашего продукта! -

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

«Профессиональная многодуговая магнетронная машина для нанесения высококачественного покрытия на цифровые продукты»

Связанный поиск

Связанный поиск- Многодуговая ионно-покрывная машина

- Оборудование для нанесения покрытий на инструменты

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

- Машина для нанесения низкотемпературного покрытия DLC

- Машина непрерывного нанесения декоративной пленки

- Вакуумное покрытие PVD

- Оборудование для нанесения покрытия методом PVD

- коррозионно-стойкие

- Машина для декоративного покрытия

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия