вакуумные покрытия для форм

Когда слышишь 'вакуумные покрытия для форм', многие сразу представляют себе что-то вроде волшебной плёнки, которая наносится раз и навсегда. На деле же — это целая история с подводными камнями, где успех зависит от кучи нюансов, о которых в учебниках часто умалчивают. Лично я долго считал, что главное — это просто подобрать правильный материал покрытия, но практика показала, что это лишь верхушка айсберга.

Что на самом деле скрывается за термином

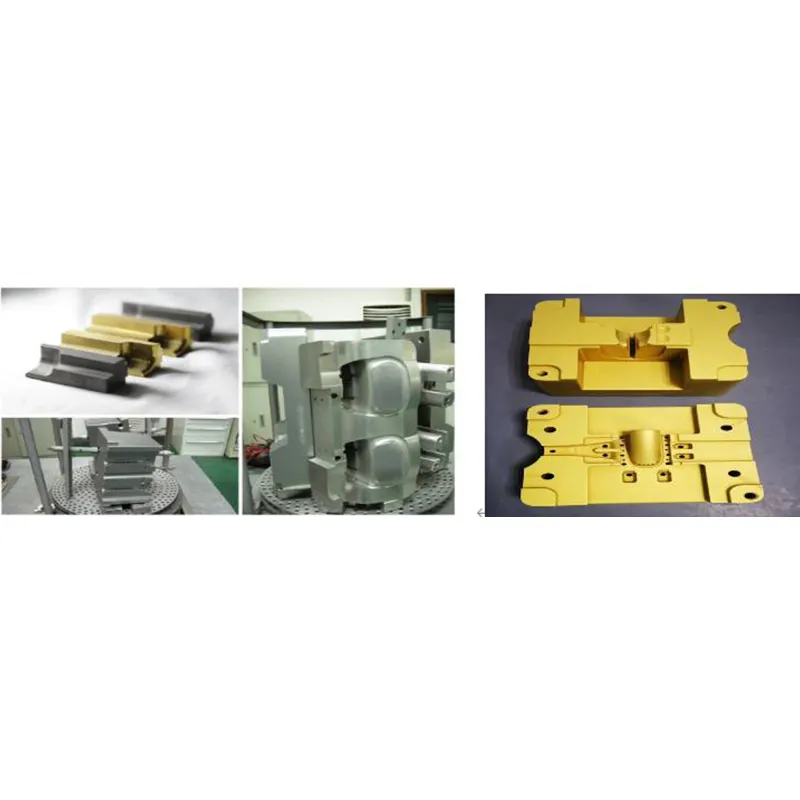

В промышленности под вакуумными покрытиями для форм часто понимают PVD-технологии — физическое осаждение из паровой фазы. Но вот загвоздка: для литейных или пресс-форм это не просто декоративный слой. Речь идёт о повышении износостойкости, снижении адгезии расплава, продлении срока службы. Частая ошибка — пытаться взять универсальное решение, скажем, нитрид титана (TiN), для всех типов форм. Для алюминиевого литья под давлением это может сработать, а для работы с пластиками, содержащими абразивные наполнители, — уже нет. Тут нужен, к примеру, алмазоподобный углерод (DLC), но и его надо правильно нанести.

Я помню один случай на заводе, где пытались нанести стандартное вакуумное покрытие на пресс-форму для резиновых уплотнителей. Покрытие вроде бы легло хорошо, но после первых же циклов начало отслаиваться по углам. Оказалось, что предварительная полировка формы была проведена слишком агрессивно, остались микроскопические заусенцы, которые создавали напряжения. Пришлось снимать покрытие, перешлифовывать поверхность до Ra 0,1 мкм и только потом перезапускать процесс. Время и деньги, конечно, ушли, но это был ценный урок: подготовка поверхности — это 70% успеха.

Ещё один момент, который редко обсуждают открыто, — это влияние геометрии формы. Глубокие полости, узкие каналы — туда поток плазмы в вакуумной камере распределяется неравномерно. Можно получить блестящее покрытие снаружи и рыхлое — внутри. Приходится играть с расположением катодов, использовать вращательные приспособления, иногда даже идти на компромисс по толщине. Идеальной равномерности часто не добиться, и это надо понимать и закладывать в техпроцесс.

Оборудование и его капризы

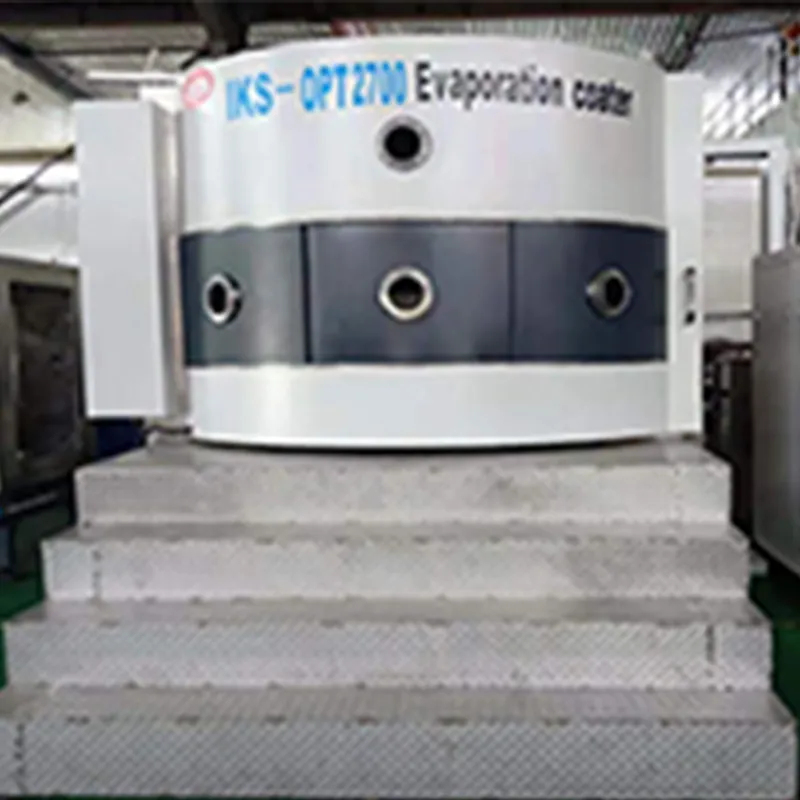

Здесь уже вступает в игру вопрос техники. Не все установки для вакуумного нанесения покрытий одинаково хороши для форм. Формы — это часто массивные, объёмные детали. Нужна камера соответствующего размера, причём с эффективной системой откачки, чтобы быстро достигать высокого вакуума. Мелкие лабораторные установки тут бесполезны.

В контексте оборудования хочется отметить подход компании Шэньян Айкес Технолоджи Ко., Лтд. (https://www.ikspvd.ru). Они, судя по их материалам, как раз сфокусировались на разработке оборудования для вакуумного нанесения покрытий, что логично, учитывая их заявленные ценности — прогресс и совершенство. Для тех, кто работает с формами, важно, чтобы поставщик оборудования понимал эти специфические задачи: неравномерность покрытия, необходимость обработки сложных поверхностей, стойкость к циклическим нагрузкам. Команда, которая постоянно этим занимается, обычно предлагает более продуманные технические решения, будь то конфигурация катодов или система управления процессом.

Из собственного горького опыта: мы как-то купили установку, которая в спецификациях идеально подходила. Но не учли скорость нагрева субстрата. Для точных стальных форм резкий нагрев — это риск термических деформаций. Пришлось дорабатывать процесс, вводить длительные этапы постепенного нагрева и охлаждения, что съедало производительность. Теперь всегда смотрю не только на мощность и размер, но и на гибкость терморежимов.

Материалы покрытий: выбор и компромиссы

TiN, TiAlN, CrN, DLC — алфавитный суп, в котором легко утонуть. Для форм выбор часто сводится к двум требованиям: твёрдость и низкий коэффициент трения. TiAlN, например, хорош для высокотемпературных операций, его часто используют для форм литья под давлением цветных металлов. Но он может быть хрупким при ударных нагрузках.

CrN — более вязкий, лучше гасит микроудары, отлично показывает себя в условиях умеренного абразивного износа. Я видел, как покрытие на основе хрома продлило жизнь формовочной оснастки для стеклопластика в три раза. Но и стоимость процесса была соответствующей.

Сейчас много говорят про многослойные и градиентные покрытия. Идея в том, чтобы совместить свойства разных материалов: сначала слой, хорошо сцепленный с основой, потом твёрдый, а сверху — смазывающий. Теоретически — идеально. На практике же управление процессом осаждения таких структур — это высший пилотаж. Малейший сбой в подаче газов — и весь слой идёт насмарку. Пока что это удел высокотехнологичных производств с очень квалифицированным персоналом.

Подготовка — это всё

Повторюсь, но это того стоит. Можно иметь самую современную установку и дорогущую мишень, но если форма загружена в камеру грязной или неправильно обработанной, результат будет плачевным. Обезжиривание — обязательно ультразвуком в специальных растворах. Даже отпечатки пальцев могут ухудшить адгезию.

Но главное — финишная обработка поверхности. Полировка до зеркального блеска — не всегда лучший вариант. Для некоторых покрытий нужна определённая шероховатость для лучшего зацепления. Часто оптимальной является матовая поверхность после дробеструйной обработки мелкой фракцией. Это тоже нужно тестировать под конкретную пару 'материал формы — материал покрытия'.

И ещё про мойчные процедуры после полировки. Вода и моющие средства должны тщательно удаляться. Остатки влаги в глубоких отверстиях при создании вакуума превращаются в пар и могут полностью испортить вакуум и, как следствие, процесс осаждения. Приходится вводить этап продувки сжатым осушенным воздухом и иногда даже предварительный мягкий прогрев в вакууме перед началом основного цикла.

Контроль качества и реалистичные ожидания

Как проверить, что вакуумное покрытие нанесено хорошо? Визуально — только грубые дефекты. Толщину измеряем толщиномером, твёрдость — микротвердомером. Но самые главные тесты — эксплуатационные. Мы всегда делаем пробную обкатку на одной-двух формах, прежде чем запускать всю партию в покрытие.

Адгезию проверяем царапанием (scratch-test) или, по-простому, методом решётки надрезов и отрыва скотча. Если покрытие отходит — всё, процесс надо пересматривать. Частая причина слабой адгезии — недостаточная ионная очистка (бомбардировка) поверхности формы в камере перед осаждением. Иногда кажется, что этап можно сократить, чтобы сэкономить время. Никогда этого не делайте. Это ложная экономия.

И последнее. Не ждите чуда. Вакуумные покрытия для форм — это не вечное решение. Они продлевают жизнь инструмента, иногда в разы, снижают количество простоев на чистку, улучшают качество отливки или прессовки. Но они тоже изнашиваются. Нужно планировать ресурс и быть готовым к повторному нанесению после определённого количества циклов. Главное — это системный подход: от подготовки и выбора материалов до контроля и планового обслуживания. Только тогда технология окупается и приносит реальную пользу, а не становится просто дорогой игрушкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Низкотемпературная лакировочная машина DLC

Низкотемпературная лакировочная машина DLC -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Оборудование для нанесения покрытий

Оборудование для нанесения покрытий -

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света

Машина непрерывного нанесения декоративной пленки для стекла с высоким коэффициентом пропускания света -

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия

Связанный поиск

Связанный поиск- Среднечастотная магнетронная вакуумная лакировальная машина

- машины для вакуумного покрытия пильных полотен

- Машина для нанесения оптических покрытий с электронно-лучевым испарением

- вакуумные покрытия для инструментов

- dlc покрытие ножа

- износостойкие

- машины для вакуумного покрытия металлической фурнитуры

- Оборудование для нанесения покрытий на инструменты

- dlc покрытие москве

- Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света