вакуумные покрытия для сверл

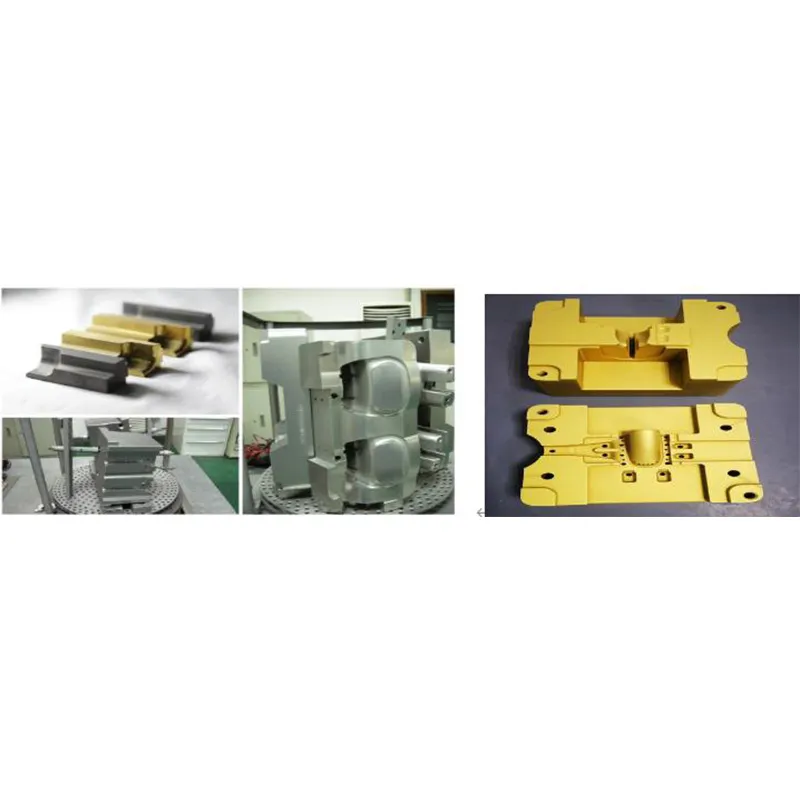

Когда слышишь ?вакуумные покрытия для сверл?, первое, что приходит в голову — это какая-то волшебная плёнка, которая делает инструмент вечным. На деле всё сложнее и прозаичнее. Многие, особенно те, кто только начинает работать с инструментом, думают, что главное — это сам факт наличия покрытия, его цвет или громкое название вроде TiAlN. А потом удивляются, почему сверло из хорошей стали, но с ?золотым? слоем, быстро садится на нержавейке. Суть не в названии, а в том, что происходит внутри вакуумной камеры и как этот слой взаимодействует с основой. Сам видел, как на одном и том же оборудовании, но с разным подходом к подготовке и режимам, получаются кардинально разные результаты по стойкости.

Базовое непонимание процесса: не только PVD

Часто вакуумное покрытие сводят только к PVD (физическое осаждение из паровой фазы). Это, конечно, основной метод, но внутри него — десятки нюансов. Важно не просто ?напылить?, а создать адгезионный подслой, который будет держаться на стали при ударных нагрузках и высоких температурах. Без этого даже самый твёрдый верхний слой отслоится чешуйками после первых же отверстий. Вспоминается случай, когда мы экспериментировали с различными методами активации поверхности перед осаждением. Простая ионная очистка против комбинированной очистки с нагревом — разница в сроке службы могла доходить до 40%.

И вот ещё что: многие забывают про толщину. Тонкий слой — быстро износится. Слишком толстый — может увеличить хрупкость режущей кромки, особенно на мелком инструменте. Оптимальная толщина для большинства сверл по металлу — это 2-4 микрона. Но это не догма. Для обработки алюминия, где важна гладкость поверхности и предотвращение налипания, иногда лучше работает более тонкий и гладкий слой. А для чугунных поковок — наоборот, нужен потолще и с высокой термостойкостью.

Ключевой момент, который упускают из виду — это синергия между подложкой (сталью сверла) и покрытием. Можно взять посредственную сталь и нанести суперсовременное многослойное покрытие. Результат будет лучше, чем без покрытия, но далёк от идеала. А можно взять качественную быстрорежущую сталь или твёрдый сплав, правильно её заточить и подготовить, и тогда даже классическое вакуумное покрытие TiN покажет выдающиеся результаты. Покрытие не компенсирует плохую геометрию или мягкую сердцевину.

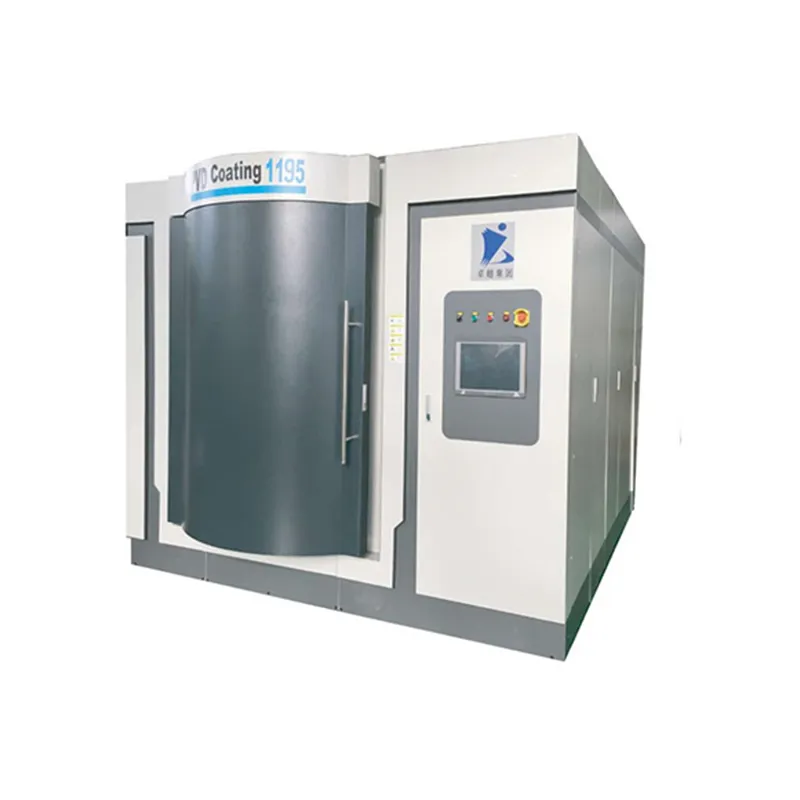

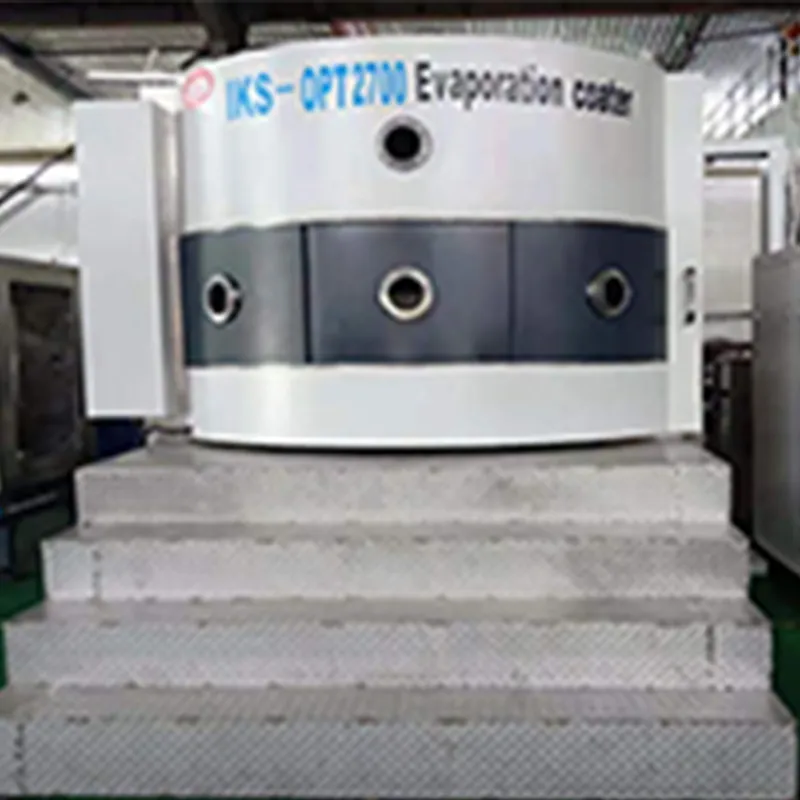

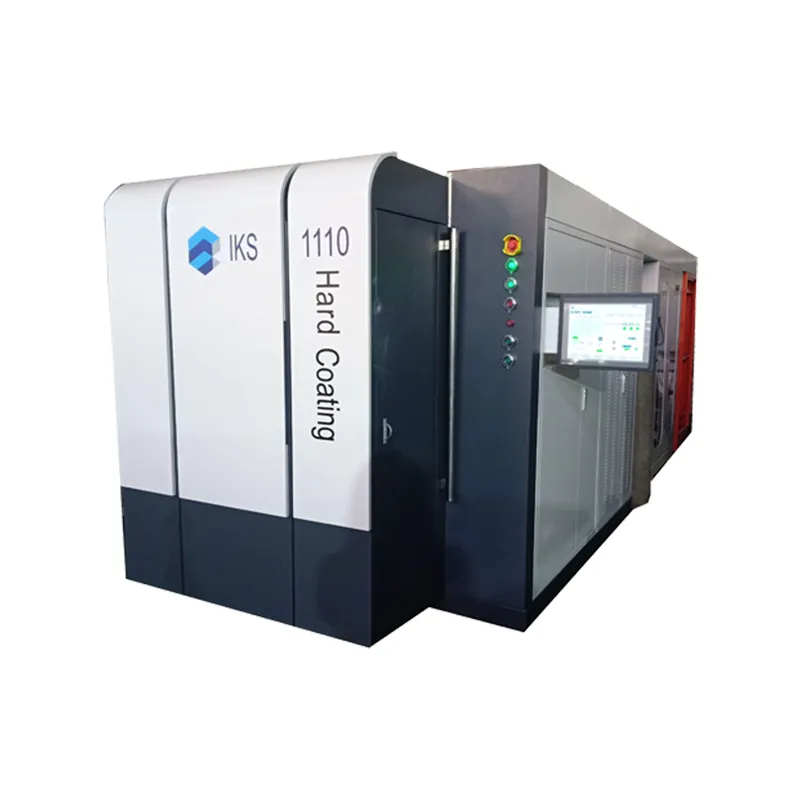

Оборудование: разница между ?коробкой? и системой

Здесь кроется одна из главных проблем. Рынок наводнён установками, которые технически способны создавать вакуум и осаждать покрытие. Но создание стабильного, воспроизводимого и качественного слоя — это вопрос точного контроля десятков параметров: температуры, давления, состава газовой среды, напряжения на мишенях, скорости вращения кассет. Дешёвые установки часто не могут обеспечить эту стабильность от партии к партии. Сегодня покрытие хорошее, завтра — с перегревом и плохой адгезией.

Поэтому, когда смотришь на предложения, важно оценивать не просто наличие вакуумной камеры, а всю технологическую цепочку. Например, как организована подготовка поверхности? Есть ли система точного контроля температуры подложки? Как обеспечивается чистота процесса? Компании, которые всерьёз занимаются этим, как, например, Шэньян Айкес Технолоджи Ко., Лтд., обычно делают акцент именно на разработке и отладке всей системы, а не на продаже ?коробки?. На их сайте ikspvd.ru видно, что речь идёт о комплексных решениях, где оборудование — часть технологического процесса. Их философия, построенная на ?честности, прогрессе, совершенстве?, в этом контексте — не просто красивые слова, а необходимость для создания предсказуемого результата.

Из личного опыта: мы как-то купили недорогую установку для экспериментов. Проблемы начались сразу. Неравномерность покрытия по высоте кассеты была такой, что разница в толщине на верхних и нижних сверлах достигала 100%. Для тестов сгодилось, а для серийного производства — полная непригодность. Пришлось глубоко влезать в настройки, дорабатывать систему подогрева и конфигурацию кассет. Это был ценный, хотя и дорогой, урок: вакуумное покрытие — это система, а не аппарат.

Выбор типа покрытия: TiN, TiAlN, AlTiN и другие буквы

Давайте пройдёмся по основным игрокам. TiN (нитрид титана) — классика, ?золотое? покрытие. Хорошая твёрдость, снижение трения. До сих пор отлично работает для многих универсальных задач по углеродистым и легированным сталям. Но его термостойкость ограничена ~600°C.

TiAlN (нитрид титан-алюминия) — следующий шаг. Добавление алюминия резко повышает окислительную стойкость. При нагреве на поверхности образуется стабильный слой оксида алюминия, который работает как тепловой барьер. Это позволяет работать на более высоких скоростях резания. Но тут есть подвох: соотношение Ti/Al критически важно. Слишком много алюминия — покрытие становится хрупким.

AlTiN — это когда алюминия больше, чем титана. Ещё более высокая термостойкость, но и более высокая хрупкость. Идеально для сухого высокоскоростного резания, где температура в зоне резания зашкаливает, но только для стабильных условий без сильных ударных нагрузок. Для сверления глубоких отверстий с перерывами, где идут циклы нагрева-охлаждения, может не подойти.

А есть же ещё CrN, DLC, многослойные структуры... Выбор зависит от того, что именно ты сверлишь, на каком режиме и на каком станке. Универсального решения нет. Сам часто рекомендую для сложных условий начинать с TiAlN — это хороший баланс. А уже потом, если есть конкретная проблема (например, активное налипание алюминия), смотреть в сторону специализированных решений.

Подготовка — 80% успеха

Это, пожалуй, самый недооценённый этап. Можно иметь лучшую в мире вакуумную установку, но если сверло перед покрытием плохо подготовлено, результат будет плачевным. Что входит в подготовку? Во-первых, тщательная очистка от всех масел, эмульсий, загрязнений. Остатки СОЖ — убийца адгезии. Нужны специальные моющие растворы и ультразвуковые ванны.

Во-вторых, и это даже важнее, — состояние режущей кромки. Покрытие не исправит затупленную или ?подгоревшую? при заточке кромку. Более того, на острой кромке слой ляжет равномерно, а на закруглённой — будет иметь переменную толщину и быстрее износится. Обязательна финишная абразивная обработка (струйная очистка мелким абразивом) для микроактивации поверхности и удаления окислов.

Помню, как мы получили партию дорогих твердосплавных сверл для пробного покрытия. Заказчик жаловался на низкую стойкость. Когда начали разбираться, оказалось, что их заточка делалась на изношенном алмазном круге, и на кромке под микроскопом были видны микросколы. Покрытие лишь немного отсрочило катастрофу. После того как убедили заказчика переточить инструмент на хорошем оборудовании, стойкость после нанесения того же вакуумного покрытия выросла в разы. Подготовка — это фундамент.

Практические кейсы и типичные ошибки

Приведу пару живых примеров. Первый — положительный. Была задача повысить стойкость сверл при обработке жаропрочного никелевого сплава. Сверла были хорошие, твердосплавные, но прожигались быстро. Стандартное TiAlN помогало, но не кардинально. После анализа решили пойти по пути создания многослойной структуры: сначала тонкий подслой для адгезии, затем слой с градиентом состава, и сверху — стехиометрический AlTiN. Ключевым было точно выдержать температуру процесса, чтобы не перегреть твердый сплав. Результат — увеличение стойкости на 180%. Но важно: это сработало именно для этой конкретной пары ?инструмент-материал?.

Второй пример — неудача. Пытались нанести сверхтвёрдое нанокомпозитное покрытие на серийные HSS-сверла малого диаметра (2-3 мм). Технология была ?сырая?, режимы не до конца отлажены. В итоге из-за внутренних напряжений покрытие вызывало микротрещины в теле сверла. Инструмент ломался не из-за износа, а из-за хрупкости. Пришлось признать, что для такого мелкого и гибкого инструмента нужны принципиально иные, более пластичные типы покрытий или отказ от них в пользу улучшения стали и геометрии.

Типичная ошибка многих цехов — пытаться покрыть уже изношенный инструмент, чтобы ?восстановить? его. Это бесполезно. Покрытие наносится на изначальную геометрию. Если кромка уже скруглилась, покрытие лишь визуально скроет дефект, но не восстановит режущие свойства. Экономия тут мнимая.

Взгляд вперёд: что ещё может измениться

Сейчас тренд — это дальнейшая кастомизация и ?умные? покрытия. Речь не только о многослойности, но и об адаптивных структурах, которые меняют свойства в зависимости от температуры в зоне резания. Появляются покрытия с добавлением элементов вроде кремния или итрия для ещё большей стабильности.

Другой важный аспект — экологичность процесса. Требования к утилизации химикатов для очистки, энергоэффективности установок становятся жёстче. Компании-разработчики, которые, как Aikes Technology, вкладываются в R&D, будут в выигрыше. Их принцип ?совершенства и благодарности?, если трактовать его широко, — это как раз про долгосрочное развитие технологий, а не про сиюминутную прибыль от продажи железа.

И конечно, цифровизация. В идеале, каждая партия покрытого инструмента должна иметь свой цифровой паспорт с полными данными о всех параметрах процесса: графики температуры, давления, состав газа. Это позволит не только гарантировать качество, но и анализировать связь между режимами и итоговой стойкостью инструмента в работе. Пока это редкость, но движение идёт именно в эту сторону.

В итоге, возвращаясь к началу: вакуумные покрытия для сверл — это мощный, но сложный инструмент. Это не магия, а точная технология, где важен каждый этап — от выбора исходного инструмента и его подготовки до тончайших настроек оборудования и финального контроля. Гонка за самым модным названием покрытия бессмысленна без понимания этих основ. Реальный прирост производительности даёт не слой сам по себе, а грамотно выстроенный процесс, в котором покрытие — важное, но не единственное звено.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов

Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов -

Машина для декоративного покрытия

Машина для декоративного покрытия -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713

Многодуговая машина для нанесения магнитного покрытия на мобильный телефон ZY-1713 -

DLC-покрытие

DLC-покрытие -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Машина для нанесения покрытия DLC

Машина для нанесения покрытия DLC -

Оборудование для нанесения PVD-покрытий

Оборудование для нанесения PVD-покрытий -

Оборудование для нанесения твердосплавных покрытий

Оборудование для нанесения твердосплавных покрытий

Связанный поиск

Связанный поиск- Оборудование для нанесения алмазоподобного покрытия

- оборудование для вакуумного нанесения титанового покрытия

- dlc покрытие москве

- машины для вакуумного покрытия пильных полотен

- Машина для нанесения многодугового ионного покрытия

- машины для вакуумного покрытия сантехнической арматуры

- машины для вакуумного покрытия металлической фурнитуры

- dlc покрытие ножа

- Многодуговая магнетронная машина для нанесения покрытия на цифровые продукты

- Машина непрерывного нанесения декоративной пленки