вакуумные покрытия для инструментов

Если честно, когда слышишь 'вакуумные покрытия для инструментов', первое, что приходит в голову — это какая-то волшебная плёнка, которая делает фрезу вечной. На деле всё куда прозаичнее и капризнее. Сам через это прошёл: думал, купил установку, загрузил детали — и готово. Ан нет. Тут каждый параметр на вес золота, и малейший сдвиг — весь тираж в брак. Сейчас, глядя на наш парк установок в Aikes Technology, понимаю, сколько тонкостей было упущено в начале пути.

Где кроется главный подвох в технологии?

Многие, особенно те, кто только задумывается о внедрении, считают, что ключ — это просто наличие вакуума и мишени. На самом деле, основа всего — подготовка поверхности. Я видел, как отличное покрытие TiAlN отслаивалось целыми пластами с нового сверла только потому, что его загрузили прямо после механической обработки, без надлежащей ультразвуковой очистки в специальных растворителях. Остатки СОЖ, микрочастицы абразива — всё это убивает адгезию напрочь.

Ещё один момент, который часто недооценивают — температура. Не та, которую показывает пирометр в камере, а реальная температура режущей кромки инструмента в процессе осаждения. Для твёрдых сплавов это критично. Была у нас история с одной партией протяжек: вроде бы всё по регламенту, но после нанесения твёрдость основы немного 'просела'. Оказалось, свой вклад дал не только нагрев ионами, но и геометрия самой детали — плотная подвеска создала локальные перегревы. Пришлось разрабатывать особую оснастку для равномерного теплосъема.

И, конечно, сам вакуум. 'Высокий вакуум' — понятие растяжимое. Для PVD-процессов, особенно с реактивным газом (тем же азотом для получения нитридов), важна не только конечная степень разрежения, но и скорость откачки, и стабильность. Малейшая течь, невидимая глазу, и в камеру поступает атмосферная влага. Кислород — злейший враг. Он встраивается в растущий слой, делает его хрупким. Мы на стендах Aikes Technology долго отрабатывали циклы откачки и прокачки, чтобы добиться чистоты фона. Это не та работа, которую видит заказчик, но без неё все вакуумные покрытия для инструментов просто не будут работать.

Выбор метода: не мода, а физика

Сейчас много шума вокруг HIPIMS (High-Power Impulse Magnetron Sputtering). Метод, безусловно, мощный, даёт потрясающую плотность и адгезию за счёт высокой степени ионизации плазмы. Но он и дорогой в эксплуатации, и не всегда нужен. Для 90% операций фрезерования или точения алюминия достаточно классического магнетронного распыления с ARC-подсветкой для очистки. Суть в том, чтобы понимать, что именно ты хочешь получить: максимальную износостойкость, низкий коэффициент трения или химическую инертность?

Вот, к примеру, для обработки жаропрочных сплавов, где главный враг — диффузия и налипание, мы чаще идём по пути многослойных наноструктурированных покрытий. Скажем, слой AlCrN, затем тончайшая прослойка SiN, и снова AlCrN. Это не просто 'слоёный пирог'. Каждый слой гасит микротрещины, не даёт им развиваться. Но чтобы это реализовать, нужно безупречное управление потоками газов и мощностью на мишенях. Наше оборудование как раз заточено под такие сложные режимы, где стабильность параметров — святое.

А бывает и наоборот. Приходил как-то заказчик с просьбой нанести 'самое твёрдое' покрытие на штамп для холодной высадки. Нанесли алмазоподобный углерод (DLC). По микротвёрдости — красота. А в работе штамп начал скалываться. Почему? Потому что у DLC высокий модуль упругости, он не 'подстраивается' под упругую деформацию основы. Для ударных нагрузок лучше подошёл бы более 'вязкий' вариант на основе нитрида хрома. Это урок: нельзя выбирать покрытие по одной характеристике из таблицы. Нужно анализировать весь комплекс нагрузок.

Оборудование: железо и софт

Можно иметь самые лучшие мишени от ведущего производителя, но если система управления процессом примитивна, о воспроизводимости можно забыть. Раньше мы сталкивались с системами, где оператор вручную, по вольтметру, выставлял ток на магнетроне. Человеческий фактор, усталость — и вот уже в двух соседних камерах одной серии покрытия отличаются по цвету (а цвет — индикатор состава!).

Сейчас в наших линейках установок ставка сделана на полную автоматизацию цикла. Но это не просто 'нажал кнопку'. Это библиотека рецептов, где прописаны все стадии: от начальной откачки и термостабилизации до тонкой настройки скорости осаждения на финальном этапе. Важно, чтобы система могла компенсировать износ мишени, плавно увеличивая мощность для поддержания заданной скорости распыления. Это та самая 'кухня', которая и определяет качество.

И, конечно, диагностика. Встроенные датчики контроля толщины в реальном времени (например, кварцевые) — это must have. Без них ты работаешь вслепую. Помню, как разбирали отказ одного резака: покрытие было, но слишком тонкое, не выдержало. А всё потому, что в тот день в цеху был скачок напряжения, и система, не оборудованная стабилизатором и обратной связью, просто недодала материал. Теперь это обязательный пункт в наших конфигурациях.

Экономика процесса: окупаемость не только в долговечности

Когда говорят об экономическом эффекте вакуумных покрытий для инструментов, все сразу думают, что инструмент станет работать в 5 раз дольше. Да, это главный фактор. Но есть и другие. Например, возможность увеличить скорость резания. Инструмент с качественным покрытием, скажем, того же AlTiSiN, часто позволяет поднять подачи на 20-30%, потому что он лучше держит тепловую нагрузку и препятствует налипанию. Это уже прямая экономия на машинном времени.

Другой момент — стабильность. В серийном производстве страшнее не быстрый износ, а его непредсказуемость. Когда ты не знаешь, сработает фреза 100 деталей или 150, приходится закладывать большой запас и менять инструмент заранее. Покрытие, особенно при должном контроле процесса, эту вариативность резко снижает. Инструмент изнашивается более предсказуемо, что позволяет оптимизировать логистику и снизить простои оборудования.

Но и затраты нельзя сбрасывать со счетов. Сами мишени, особенно на редкие металлы, электроэнергия на поддержание вакуума и плазмы, регулярное обслуживание — всё это ложится в себестоимость. Поэтому так важна универсальность установки. Если на одной системе можно обрабатывать и концевые фрезы, и штампы, и даже декоративные детали, загрузка становится выше, а стоимость часа работы камеры — ниже. На это и была ориентирована разработка наших комплексных решений в Aikes Technology.

Взгляд в будущее: куда движется отрасль?

Тренд, который уже нельзя игнорировать — это гибридизация процессов. Не просто PVD, а, например, комбинация PVD и плазменного азотирования в одной вакуумной камере. Сначала создаётся упрочнённый диффузионный слой в основе инструмента, а сверху наносится твёрдое покрытие. Такая связка радикально улучшает поддержку для внешнего слоя и предотвращает его продавливание при ударных нагрузках. Мы уже тестируем подобные протоколы.

Другой вектор — интеллектуальный анализ данных. Современные установки генерируют гигабайты информации по каждому циклу: кривые откачки, спектры плазмы, параметры питания. Если научиться эту информацию коррелировать с результатами эксплуатационных испытаний, можно выйти на принципиально новый уровень. Не 'работает/не работает', а прогнозирование ресурса под конкретную задачу. Это уже не просто нанесение покрытия, это создание функциональной поверхности с заданными свойствами.

И, наконец, экологичность. Использование менее токсичных материалов для мишеней, переход на газы с меньшим потенциалом глобального потепления, повышение энергоэффективности — это уже не пожелания, а требования рынка. Технология вакуумные покрытия для инструментов должна развиваться не только в сторону улучшения характеристик, но и в сторону снижения своего 'углеродного следа'. И в этом плане у PVD-методов, по сравнению с некоторыми альтернативами, всё ещё есть серьёзный задел, который нужно реализовывать через грамотное инжиниринг оборудования, чем мы и занимаемся.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Профессиональная машина для многодугового ионного покрытия

Профессиональная машина для многодугового ионного покрытия -

Машина для нанесения многодугового ионного покрытия

Машина для нанесения многодугового ионного покрытия -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

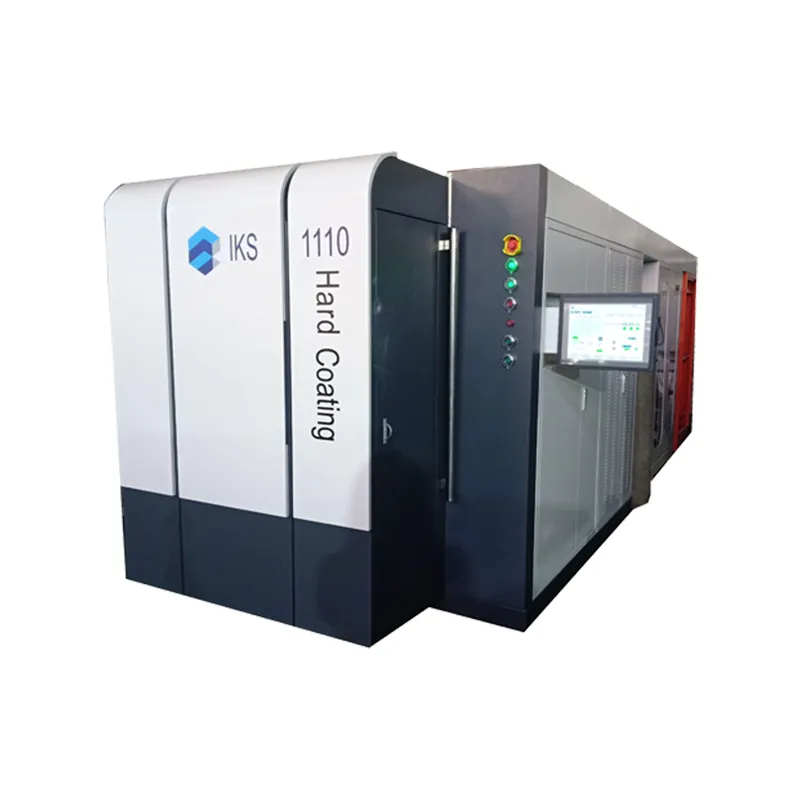

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Многоарочное ионное покрытие: профессиональная машина

Многоарочное ионное покрытие: профессиональная машина -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса»

«Многодуговая машина для нанесения покрытия на магнетрон для мобильных телефонов: повышение качества и производительности процесса» -

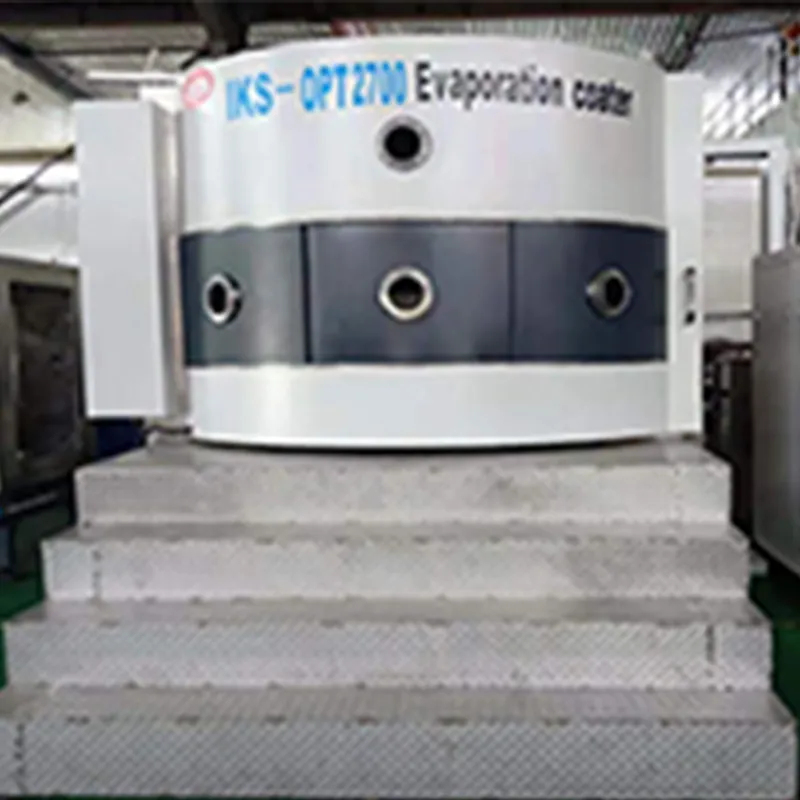

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Оборудование для нанесения покрытий на инструменты

Оборудование для нанесения покрытий на инструменты

Связанный поиск

Связанный поиск- Машина непрерывного нанесения декоративной пленки

- Оборудование для нанесения алмазоподобного покрытия

- оборудование для вакуумного нанесения титанового покрытия

- Оборудование для нанесения покрытий на инструменты

- нанесение dlc покрытия

- dlc покрытие москве

- dlc покрытие часов

- Машина для вакуумного покрытия ленточной пилы

- Вакуумное покрытие PVD

- Среднечастотная магнетронная вакуумная лакировальная машина