Вакуумное покрытие PVD

Когда говорят про PVD, многие сразу представляют себе зеркальный хром на смесителе или вечный чёрный цвет на ноже. Но если копнуть глубже, в саму технологию, то окажется, что вакуумное напыление — это не просто декоративный слой. Это целая философия управления материалом на атомарном уровне. Частая ошибка — считать, что главное в процессе — это вакуум. Нет, вакуум — лишь условие, среда. А суть — в управлении плазмой, в точности подвода энергии, в подготовке самой подложки. Можно иметь отличную вакуумную систему, но если не чувствуешь, как ведёт себя мишень в конкретном режиме разряда, покрытие либо не ляжет, либо не будет держаться. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

От теории к практике: где кроется разрыв

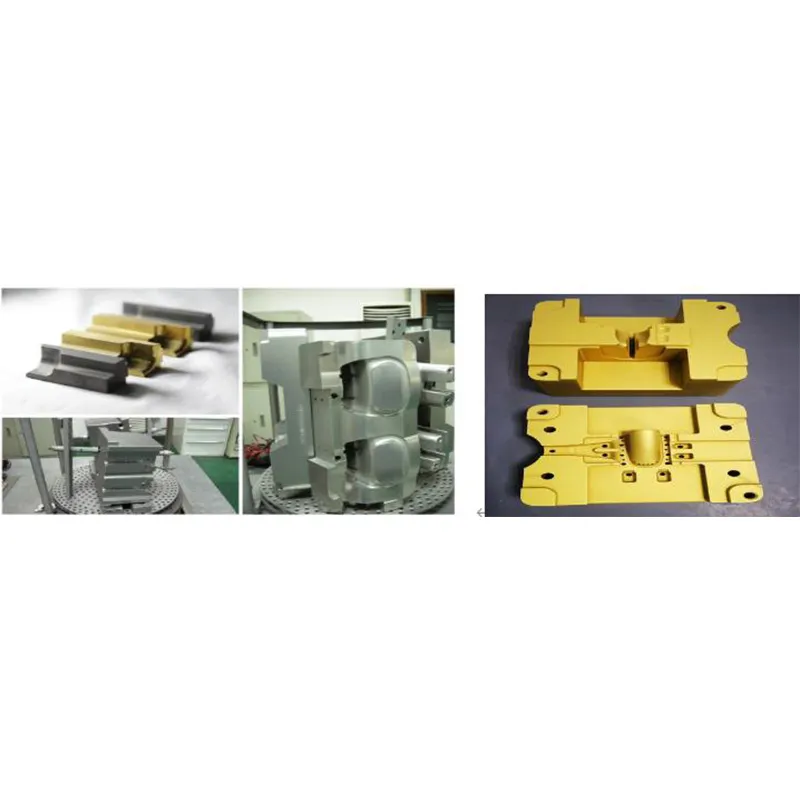

В учебниках процесс расписан идеально: откачка, нагрев, ионная очистка, осаждение. Но когда запускаешь установку в цеху, начинается самое интересное. Например, та самая ионная очистка. По мануалу — выставляешь напряжение, давление, время — и всё. На деле же, если деталь имеет сложную геометрию или глубокие полости, ионы просто не попадут во все уголки. Результат? В одних местах адгезия отличная, в других — покрытие отслаивается при малейшей нагрузке. Приходится идти на компромиссы: менять конфигурацию катодов, ставить дополнительные плазмоформирующие приспособления, иногда даже вращать детали в процессе очистки. Это не прописано в стандартных протоколах, это приходит с опытом, часто — после брака.

Ещё один момент — нагрев подложки. Казалось бы, чем выше, тем лучше для адгезии. Но для многих инструментальных сталей есть порог, выше которого меняется структура, падает твёрдость основы. Получается палка о двух концах. Приходится искать тот самый баланс: достаточно нагреть для хорошей адгезии, но не перегреть, чтобы не испортить деталь. Иногда это похоже на алхимию. Помню случай с партией пресс-форм: перестарались с нагревом, получили идеально прилипшее покрытие, но сама форма после первых же циклов литья пошла микротрещинами. Основа не выдержала. Урок был дорогим.

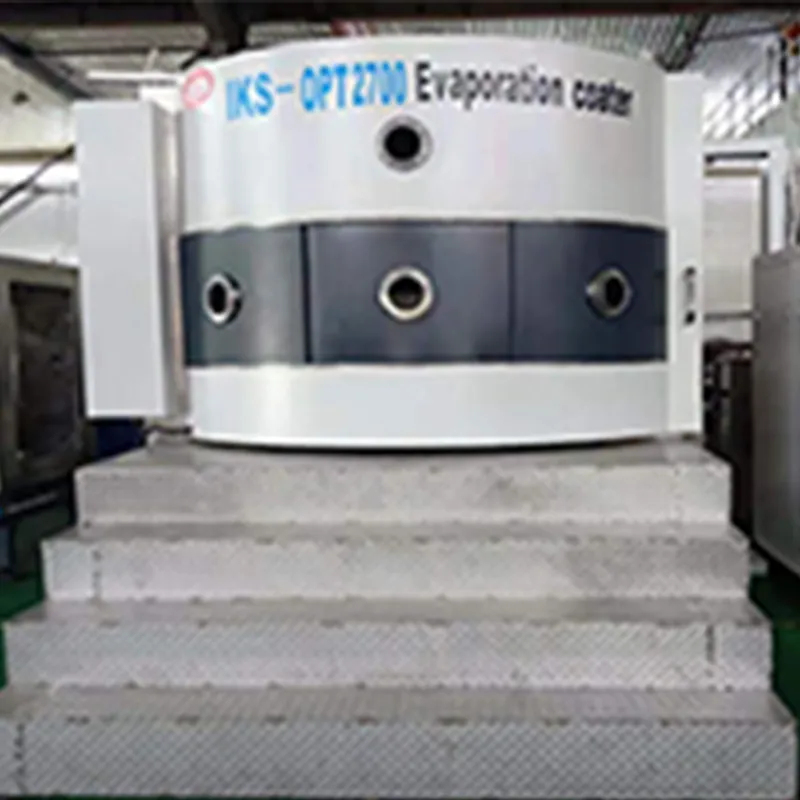

И вот здесь как раз видна разница между просто поставщиком оборудования и теми, кто погружён в технологию. Когда мы начинали работать с компанией Шэньян Айкес Технолоджи Ко., Лтд., их подход чувствовался сразу. Они не просто продали нам установку, а прислали инженера, который неделю вникал в наши конкретные детали — режущий инструмент. Он смотрел на геометрию, спрашивал про режимы эксплуатации. И их рекомендации по параметрам процесса были не из общего списка, а именно под наш случай. Это ценно. Их сайт https://www.ikspvd.ru — это, конечно, витрина, но за ней стоит та самая команда, про которую в их описании сказано: 'сформировала отличную команду разработчиков оборудования'. На деле это выражается в том, что они понимают, для чего их оборудование будет использоваться.

Материал мишени: почему чистота — это ещё не всё

Все работают с мишенями высокой чистоты, 99.9% и выше. Казалось бы, залог успеха. Но есть нюанс — структура. Сплавленная мишень и напыленная (металлическая, полученная методом PVD же) — ведут себя по-разному в одном и том же процессе. У напыленных выше пористость, что может влиять на стабильность разряда и даже на стехиометрию получаемого покрытия, если речь идёт о нитридах или карбидах. Это тонкость, на которую обращаешь внимание не сразу.

Был у нас опыт с осаждением TiAlN. Ставили классическую сплавленную мишень TiAl. Покрытие шло нормально, но цвет от партии к партии плавал — с фиолетового на синеватый. Мелочь? Для декора — да. Но для инструмента, где важен контроль толщины и фазового состава, это сигнал. Оказалось, что даже при высокой чистоте, гомогенность сплава в мишени не идеальна, и в разных точках эрозии соотношение Ti и Al немного отличается. Перешли на мишени с отдельными сегментами титана и алюминия. Процесс усложнился (нужно контролировать два источника питания), но стабильность выросла на порядок. Это к вопросу о том, что в вакуумном покрытии PVD дьявол кроется в таких вот деталях, которые в сводных таблицах свойств покрытий никогда не указывают.

Кстати, о стабильности. Ресурс мишени — отдельная песня. Производители дают киловатт-часы или площадь осаждённого слоя. Но этот ресурс сильно зависит от режима. Высокоэнергетичный импульсный режим (HIPIMS) даёт фантастическую адгезию и плотность покрытия, но 'съедает' мишень гораздо быстрее классического DC. Экономику процесса нужно считать не по паспорту мишени, а по конкретным технологическим картам. Иногда выгоднее чуть снизить энергетику и увеличить время осаждения, но сохранить мишень и стабильность процесса на длинной партии.

Диагностика in-situ: без неё уже нельзя, но и с ней не просто

Современные установки часто оснащаются системами контроля толщины в реальном времени — кварцевые датчики, оптические мониторы. Без этого сейчас действительно сложно представить серийное производство. Но и тут свои грабли. Кварцевый датчик измеряет скорость осаждения в одной-единственной точке — прямо напротив мишени. А что происходит на реальной детали, которая стоит на карусели в 50 сантиметрах от него? Скорость может отличаться. Особенно если используется массивная фиксация или катодное экранирование.

Оптический монитор, который смотрит на отражательную способность растущего слоя, — вещь хорошая для однослойных покрытий или чётких многослойных структур. Но когда идёт рост сложного композитного покрытия, интерпретация его кривой — это уже искусство. Помогает только накопленная база данных: записываешь кривую для удачной партии, а потом пытаешься её повторить. Но малейшее отклонение в давлении газа-реактанта (того же азота) — и кривая уже пойдёт иначе. Приходится постоянно сверяться с конечным результатом — с измерениями толщины и свойств на реальных деталях. Это рутина, но она единственный способ калибровать свои ощущения.

В этом плане, возвращаясь к Шэньян Айкес Технолоджи, их оборудование было изначально заточено под такой практический подход. В их установках была предусмотрена возможность лёгкого доступа для установки контрольных образцов прямо среди рабочей загрузки. Мелочь? Нет. Это говорит о том, что разработчики сами прошли через необходимость постоянного мониторинга и сделали этот процесс удобным, а не дополнительной головной болью для технолога.

Эксплуатация и обслуживание: история про сажу и человеческий фактор

Любой, кто работал с PVD, знает про 'сажу' — тот самый конденсат, который оседает на всех холодных поверхностях камеры, особенно после процессов с углеводородами (скажем, осаждение алмазоподобных углеродных покрытий DLC). Борьба с ней — это отдельная статья расходов и времени. Чистка камеры после каждого цикла — обязательно. Но как чистить? Абразивы нельзя — повредишь полировку. Агрессивная химия — риск коррозии. Чаще всего — кропотливая ручная очистка специальными пастами. Это тот самый негламурный цеховой труд, о котором в рекламных роликах не покажут.

И здесь снова важна конструкция установки. Если камера разборная, с удобными люками, если все внутренние поверхности скруглены и не имеют мёртвых зон — жизнь технолога становится легче. Наша установка от Aikes как раз отличалась продуманностью в этом плане. Видно, что проектировали люди, которые сами знают, что значит месяцами обслуживать эту технику. Их девиз про 'честность, прогресс, совершенство и благодарность' — на таком вот уровне он и проявляется: в благодарности к конечному пользователю, которому не придётся полдня разбирать конструкцию, чтобы добраться до загрязнённого угла.

Человеческий фактор — отдельная тема. Можно написать идеальную технологическую карту, но оператор, который загружает детали, должен понимать важность чистоты. Отпечаток пальца на поверхности, не удалённый перед загрузкой, станет центром отслоения покрытия. Обучение персонала — это 50% успеха. Мы в своё время ввели обязательный контроль с лупой перед загрузкой. Снизило скорость, зато резко сократило процент брака.

Куда дальше? Мысли вслух о развитии PVD

Сейчас много говорят про HIPIMS, комбинированные процессы (например, PVD + CVD в одной камере), нанесение покрытий на полимеры. Это, безусловно, перспективно. Но в массовом промышленном применении часто выигрывает не самая передовая, а самая стабильная и отработанная технология. Для 80% задач по упрочнению режущего инструмента хватает классического ARC или DC магнетронного напыления. Задача — не гнаться за модой, а добиться абсолютной повторяемости в своих, казалось бы, простых процессах.

Видится тренд на большую гибкость. Установки, которые могут быстро перенастраиваться с одного типа покрытия на другой — с металлического на керамическое, например. Это требует модульной конструкции, умной системы управления газоподачей, библиотек пресетов. Думаю, именно в этом направлении и работают сейчас серьёзные производители, включая команду, стоящую за ikspvd.ru. Их опыт в разработке как раз позволяет создавать такие гибкие решения.

В итоге, вакуумное покрытие PVD — это не застывшая технология. Это живой процесс, где каждодневная практика, внимание к мелочам и готовность учиться на своих ошибках значат не меньше, чем дорогое оборудование. И когда находишь партнёров, которые разделяют этот подход, работа становится не просто бизнесом, а в какой-то степени совместным поиском лучшего результата. Именно это, на мой взгляд, и является сутью прогресса в нашей области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для нанесения DLC покрытия низкой температуры

Машина для нанесения DLC покрытия низкой температуры -

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции»

«Машина непрерывного нанесения декоративной пленки: повышение эстетического качества продукции» -

Профессиональное оборудование для нанесения твердого покрытия

Профессиональное оборудование для нанесения твердого покрытия -

Декоративная вакуумная лакировочная машина

Декоративная вакуумная лакировочная машина -

Машина для нанесения декоративного покрытия

Машина для нанесения декоративного покрытия -

Профессиональная лакировальная машина среднечастотного магнетрона

Профессиональная лакировальная машина среднечастотного магнетрона -

Дуговое оборудование с полым катодом

Дуговое оборудование с полым катодом -

Многоарочная ионная покрывающая машина

Многоарочная ионная покрывающая машина -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света -

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей»

«Синяя нано лакировочная машина — идеальное решение для профессиональной отделки поверхностей» -

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

DLC-покрытие

DLC-покрытие

Связанный поиск

Связанный поиск- dlc покрытие ножа

- DLC-покрытие

- Вакуумное покрытие PVD

- Машина для вакуумного покрытия ленточной пилы

- Машина для нанесения низкотемпературного покрытия DLC

- покрытие ленточных пил покрытие DLC

- Машина для нанесения покрытия DLC

- машины для вакуумного покрытия сантехнической арматуры

- Многодуговая ионно-покрывная машина

- нанесение dlc покрытия