Большая машина для дугового ионного покрытия

Когда говорят 'большая машина для дугового ионного покрытия', многие сразу представляют себе просто увеличенную в размерах вакуумную камеру. Это, пожалуй, самое распространённое и в корне неверное упрощение. На деле, переход к крупногабаритным установкам — это смена парадигмы, где каждый узел, от системы питания дуги до механизма вращения столиков, требует переосмысления, а не простого масштабирования. Сам сталкивался с проектами, где эту разницу недооценивали, и в итоге получали нестабильный процесс или 'пятнистое' покрытие на больших деталях.

Где кроются настоящие сложности?

Основной вызов — не в том, чтобы сделать камеру побольше, а в обеспечении однородности плазмы и потока распылённого материала по всему её рабочему объёму. В маленькой установке катодная дуга относительно легко 'заполняет' пространство. В большой же машине возникают мёртвые зоны, градиенты плотности ионов. Приходится играть с конфигурацией и количеством катодных узлов, их расположением, магнитным полением. Помню, на одной из ранних сборок мы поставили два катода традиционно, напротив друг друга, думая, что этого хватит для равномерности. Результат на длинных валах был плачевный — разница в толщине покрытия по длине доходила до 40%. Стало ясно, что геометрия испарения и 'освещения' подложки — это отдельная наука.

Второй момент — это управление тепловой нагрузкой. Большая деталь, да ещё и при длительном цикле покрытия, нагревается неравномерно. Если не продумать систему охлаждения столиков (а лучше — комбинированную, с жидкостным охлаждением и возможностью контролируемого подогрева), можно запросто получить деформацию заготовки или плохую адгезию из-за неправильной температуры субстрата. Тут уже не обойтись стандартными решениями от малых установок.

И, конечно, вакуумная система. Скорость откачки, конечный вакуум, стабильность поддержания рабочего давления при интенсивном газовыделении с больших поверхностей — всё это требует насосов с совершенно другими характеристиками. Экономить на этом узле — значит заранее обрекать процесс на нестабильность. Частая ошибка — пытаться использовать просто более мощные насосы, но без оптимизации тракта и системы газоподачи. В итоге могут возникать локальные зоны с отличающимся давлением, что влияет на структуру плёнки.

Опыт и практические находки

В работе с такими проектами неоценимый опыт накоплен в компаниях, которые специализируются именно на комплексных решениях. Вот, к примеру, Шэньян Айкес Технолоджи Ко., Лтд. (их сайт — https://www.ikspvd.ru). Они изначально заточены под разработку именно вакуумного оборудования для нанесения покрытий, и в их портфолио есть серьёзные установки. Из общения с их инженерами и изучения их подходов я вынес несколько принципиальных вещей.

Во-первых, они не берут 'типовую' схему, а моделируют газодинамику и распределение плазмы в камере под конкретные задачи заказчика — будь то покрытие лопаток турбин или крупногабаритных деталей пресс-форм. Это критически важно. Во-вторых, внимание к системе вращения. В больших машинах часто нужны не просто планетарные столики, а сложные многокоординатные системы с независимым приводом, чтобы 'подставить' каждую грань детали под поток. И их механизмы должны быть надёжными — ремонт внутри вакуумной камеры после сбоя это колоссальные простои.

Один из показательных кейсов, который они упоминали и который перекликается с моим опытом — это покрытие на внутренние поверхности длинных труб. Казалось бы, поставил линейный катод внутрь — и всё. Но как обеспечить равномерный износ мишени и стабильность дуги по всей её длине? Как отводить тепло? Их решение с комбинированным охлаждением катода и специальной геометрией магнитной системы позволило добиться приемлемого результата. Но это именно штучная, не типовая работа.

Оборудование и его 'характер'

Говоря о конкретном оборудовании, стоит понимать, что большая машина для дугового ионного покрытия — это всегда индивидуальный проект. Можно взять за основу какую-то платформу, но дальше начинается кастомизация. Например, выбор катодов: стандартные на цирконии или титане, или же сдвоенные, или даже с системой быстрой замены мишеней без разгерметизации камеры — всё это зависит от технологического задания.

Система питания — отдельная песня. Для больших объёмов и стабильного горения нескольких дуг одновременно нужны источники с высокой стабильностью тока и хорошей защитой от 'дробления' дуги в микродуги, которое на большой площади может выйти из-под контроля и повредить подложку. Часто используют импульсные или комбинированные (DC + импульс) источники для лучшего подавления макропартиклей — вечной проблемы дугового метода.

Нельзя забывать и про систему контроля. В маленькой установке можно 'на глазок' или по ограниченному набору датчиков судить о процессе. В большой — необходим распределённый мониторинг температуры в разных точках камеры и на столиках, контроль давления в нескольких зонах, спектроскопический анализ плазмы (OES) для управления процессом в реальном времени. Без этого получить повторяемый результат от цикла к циклу практически невозможно.

Типичные ошибки и как их избежать

Самая большая ошибка заказчика — требовать 'такую же, как у вас в каталоге, но в пять раз больше'. Технология так не масштабируется. Нужно начинать с чёткого ТЗ: какие детали, из какого материала, какое покрытие (нитрид титана, алмазоподобный углерод, многослойные системы), требуемая толщина, адгезия, uniformity. Без этого диалог с производителем, тем же Aikes Technology, который строит свою работу на принципах 'честности и прогресса', будет беспредметным.

Ещё один промах — экономия на вспомогательных системах. Например, на системе подготовки деталей. Загрузить в большую камеру партию неидеально очищенных деталей — это гарантированно испортить весь цикл, отравить мишени и получить плохую адгезию. Нужна синхронизированная линия предварительной ультразвуковой очистки, ионной бомбардировки в отдельной камере или хотя бы в том же объёме, но в качестве отдельного этапа.

И последнее — недооценка сервиса. Большая установка — сложный организм. Гарантийное и постгарантийное обслуживание, наличие запчастей, обучение персонала — это must have. Компания, которая после продажи 'исчезает', не подходит для такого класса оборудования. Поэтому важно смотреть не только на ценник, но и на репутацию, как у той же команды из Шэньяна, которая, судя по их философии, делает ставку на долгосрочное сотрудничество и совершенствование.

Вместо заключения: о целесообразности

Стоит ли затеваться с большой машиной для дугового ионного покрытия? Вопрос не праздный. Если у вас потоковое производство мелких деталей (сверла, фрезы, пластины), возможно, эффективнее будет батарея из нескольких стандартных установок. Это даст гибкость и отказоустойчивость. Большая машина оправдана тогда, когда объект покрытия физически не помещается в малую камеру (лопатки, валы, крупные формы), или когда критична однородность свойств на большой партии, загружаемой единовременно, для исключения межциклового разброса.

Это инвестиция и в оборудование, и в технологию, и в людей. Процесс настройки и вывода на режим может занять месяцы. Но если задача требует именно такого решения, то подходить к нему нужно с пониманием всей глубины вопроса, а не как к покупке 'большого ящика'. Именно такой подход, основанный на глубокой проработке деталей и отказе от шаблонов, и отличает, на мой взгляд, серьёзных игроков на этом рынке. Всё остальное — путь к разочарованию и простоям дорогостоящего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нано лакировочная машина

Нано лакировочная машина -

Машина для вакуумного покрытия ленточной пилы

Машина для вакуумного покрытия ленточной пилы -

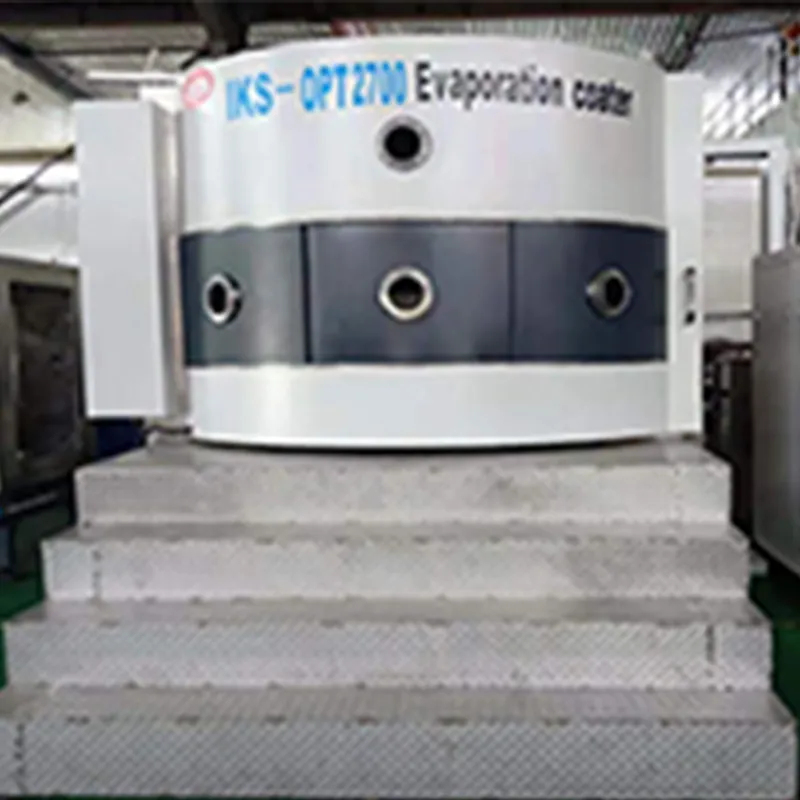

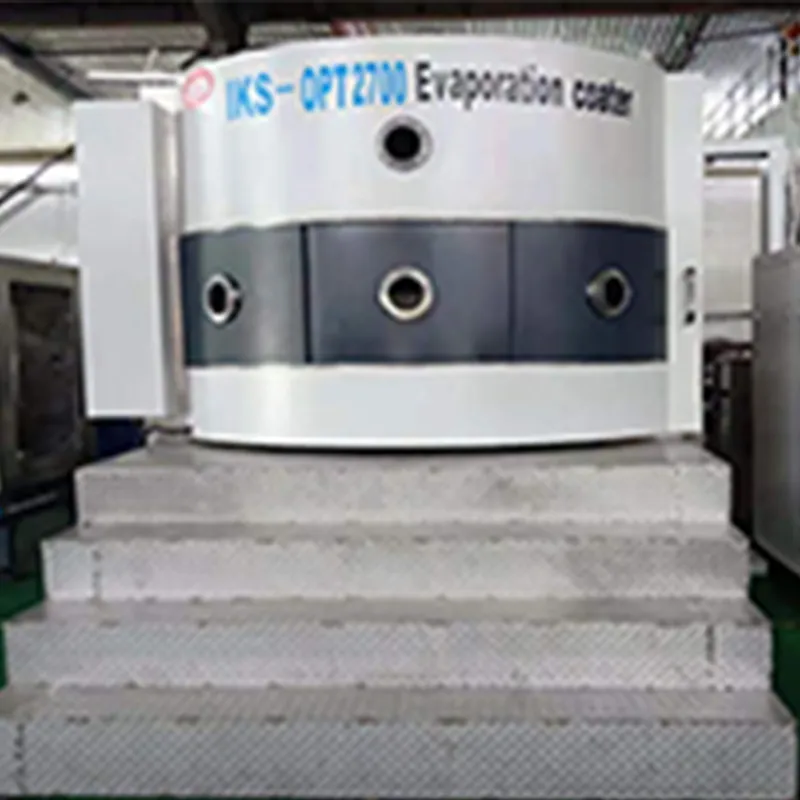

Машина для нанесения покрытий с электронно-лучевым испарением

Машина для нанесения покрытий с электронно-лучевым испарением -

Машина для нанесения оптических покрытий с электронно-лучевым испарением

Машина для нанесения оптических покрытий с электронно-лучевым испарением -

Профессиональная машина для непрерывного нанесения декоративной пленки

Профессиональная машина для непрерывного нанесения декоративной пленки -

Машина для нанесения непрерывной декоративной пленки

Машина для нанесения непрерывной декоративной пленки -

Многодуговая машина для нанесения ионного покрытия на пресс-формы

Многодуговая машина для нанесения ионного покрытия на пресс-формы -

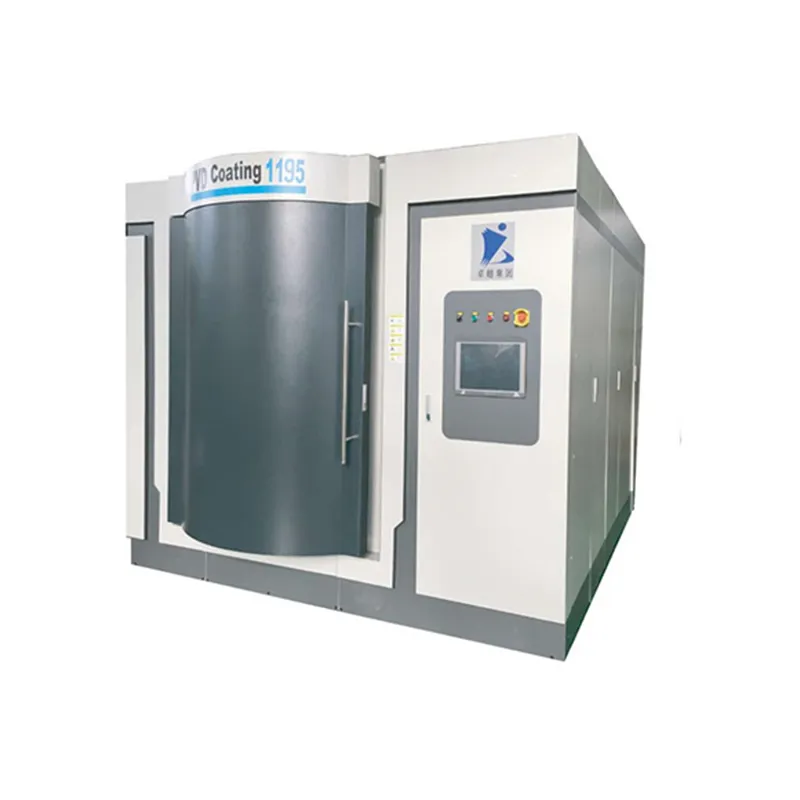

Большая машина для дугового ионного покрытия

Большая машина для дугового ионного покрытия -

Машина для нанесения оптического покрытия электронно-лучевым испарением

Машина для нанесения оптического покрытия электронно-лучевым испарением -

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия»

«Машина для декоративного покрытия: создайте впечатляющие и стильные изделия» -

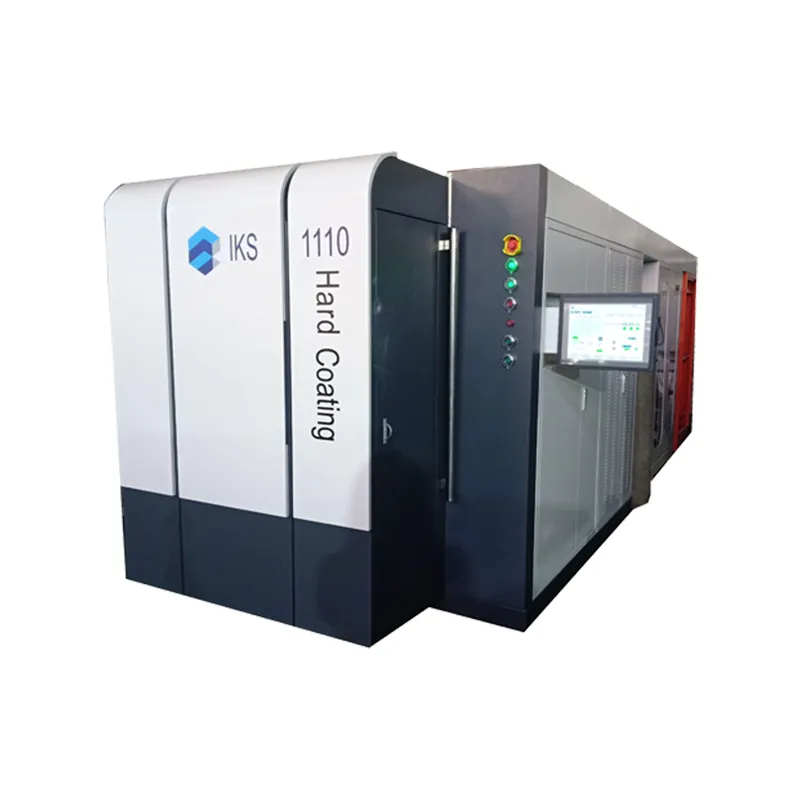

Машина для нанесения покрытия Diamond-Like Carbon (DLC)

Машина для нанесения покрытия Diamond-Like Carbon (DLC) -

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Линия нанесения покрытий на стекло с высоким коэффициентом пропускания света

Связанный поиск

Связанный поиск- dlc покрытие часах

- Вакуумные покрытия PVD

- dlc покрытие ножа

- машины для вакуумного покрытия сантехнической арматуры

- Среднечастотная магнетронная вакуумная лакировальная машина

- Оборудование для нанесения алмазоподобного покрытия

- коррозионно-стойкие

- нанесение dlc покрытия

- Инструмент для сверхтвердой пленки для многодугового ионного покрытия

- машины для вакуумного покрытия металлической фурнитуры